Accuracy of predicting strip defects in fillet welds on type-B sleeves using S1 curve

-

摘要:目的 B型套筒角焊缝缺陷尤其是水平熔合线区内(如未焊透、裂纹等)条状缺陷的检测,是相控阵超声检测中的工程难题,优化检测工艺、提高缺陷的检出率及长度测量准确率显得尤为迫切。方法 以人工刻槽代替角焊缝内的条状缺陷,建立B型套筒角焊缝的有限元模型,获取不同走向刻槽的声散射信号并计算散射系数矩阵,进一步得到反映散射能量与刻槽走向之间关系的S1曲线,并利用S1曲线分析楔块角度、母管厚度对刻槽长度测量准确率的影响;通过全聚焦仿真成像及实验,分别对S1曲线预测的准确率进行验证。结果 全聚焦方法对水平熔合线区所有走向刻槽的检出率为100%;从刻槽长度测量结果看,将线阵探头与35°楔块配合应用,对120°~150° 刻槽的测量效果最好,准确率均高于70%且全聚焦图像与刻槽实际形貌相近,但对其他角度范围内的刻槽仅能检测出1个或2个端角;同时,使用30°、35° 及40° 不同角度的楔块组合进行角焊缝检测,可使适宜于检测的刻槽角度增加约20°。与全聚焦图像测量结果相比,S1曲线对刻槽长度测量准确率预测结果误差不超过14%。结论 在实际工程应用中,可用S1曲线对B型套筒角焊缝缺陷检测工艺参数进行优化,还可根据缺陷大致走向选择适宜的楔块角度,有效提高缺陷检测的准确率。Abstract:Objective Defects in fillet welds connecting type-B sleeves, particularly strip defects such as incomplete penetration and cracks within horizontal weld junction zones, present significant engineering challenges in phased array ultrasonic testing (PAUT). To effectively detect these defects, it is crucial to address practical issues in fillet weld testing, including the optimization of testing techniques and the improvement of both defect detection probabilities and accuracy in length measurements.Methods A finite element model for fillet welds on B-type sleeves was developed, incorporating artificial notches to simulate strip defects in the welds. This model was used to acquire acoustic scattering signals from notches at various orientations and to compute scattering coefficient matrices. The results enabled the derivation of an S1 curve, which reflects the relationship between scattered energy and notch orientations. Additionally, the influence of wedge angles and pipeline thickness on accuracy in notch length measurements was analyzed using the S1 curve. Total focus simulation imaging and experiments were conducted to validate the accuracy prediction based on the S1 curve.Results The total focus method exhibited a 100% detection probability of notches at all orientations within the horizontal weld junction zone. The combined application of a linear array probe and a 35° wedge yielded the optimal length measurements for notches ranging from 120° to 150°, achieving accuracy greater than 70%, with total focus images closely resembling the actual notch morphology. Conversely, for notches beyond this angle range, only 1 or 2 end corners were detected. The combined use of 30°, 35°, and 40° wedges in fillet weld testing expanded the range of notch angles suitable for testing by about 20°. Compared with the measurement results obtained via total focus imaging, the prediction results for accuracy in notch length measurements based on the S1 curve showed errors not exceeding 14%.Conclusion The S1 curve approach provides a means to optimize defect detection parameters for fillet welds connecting B-type sleeves in practical engineering applications. Suitable wedge angles can be selected based on the rough orientations of defects, effectively improving detection accuracy.

-

Keywords:

- Type-B steel sleeve /

- phased array ultrasonic testing /

- fillet weld /

- wedge angle /

- notch length /

- S1 curve /

- total focus imaging

-

目前,B型套筒主要用于在役油气钢制管道环焊缝缺陷的永久性修复[1−2],其由两片材质相同的半瓦状钢管对接在待修复母管外侧,两端通过角焊缝与母管搭接形成一个全封闭套筒[3],以补强管壁因裂纹、腐蚀、凹坑等缺陷造成的管壁减薄处的承压强度。在修复施工过程中,角焊缝可能出现焊接缺陷,尤其在套筒与补强管体一侧的角焊缝焊趾及焊缝熔敷金属部位,易出现裂纹、未熔合、气孔、夹渣等缺陷[4−5]。为保障管道修复质量,需对角焊缝焊接缺陷进行有效检测。相控阵超声检测(Phased Array Ultrasonic Testing, PAUT)通过有序激励各阵元得到灵活偏转的声束及焦点,与传统的超声检测技术相比,提高了缺陷检测率,使其在焊缝检测中应用广泛[6−7]。PAUT通常是将角焊缝分为水平熔合线区、竖直熔合线区及三角区进行分区检测[8],其中,熔合线区指焊缝热影响区,其范围为熔合线向母材侧延伸5 mm。在检测过程中,先将探头置于B型套筒上进行一次波扫查,再将探头置于管道侧进行二次波扫查。Wu等[9−10]利用仿真与实验发现,在角焊缝所有区域内直径大于1 mm的钻孔、竖直熔合线区长度不小于6 mm的刻槽缺陷(长宽比不小于3)均能全部检出。然而,水平熔合线区的裂纹、未焊透及条渣等缺陷,在水平方向有一定延伸长度且危害较大,因结构特的殊性及探头扫查位置的限制,通常仅能对这些条状缺陷的两个端点甚至一个端点进行成像,造成缺陷评判困难甚至漏检,即使能够检出缺陷,但测量误差也极大。

为了更好地表征条状缺陷的走向并提高其定量检测精度,Zhang等[11]利用散射系数矩阵,描述了不同入射角声波与刻槽缺陷作用时各方向散射波幅值的分布。随后,Zhang等[12]提出通过改变声束物理位置或方位获得测试数据,用于确定缺陷信息,此时一般采用以下两种方法对缺陷进行定量评价:①由最大散射系数提取缺陷长度;②将散射系数矩阵与Thompson-Gray模型相结合,生成全矩阵数据且获得缺陷全聚焦图像,通过-6 dB法拟合缺陷轮廓并测量长度。然而,上述两种方法有一个共同前提,即探头能够有效接收来自缺陷的镜面反射波[13]。采用单探头自发自收工作模式,当缺陷与入射波方向垂直时镜面反射波能量最强,随着二者夹角的偏离,反射波能量逐渐减弱[14]。

虽然人工刻槽回波能量来源于经过复杂转换产生的声能量,建立测量信号与被测缺陷特性之间的直接关系较为困难,但二者间仍出现出一般的规律性,可通过缺陷散射能量分布对条状缺陷的走向、长度测量的准确率进行预测。为此,以人工刻槽代替B型套筒角焊缝内的条状缺陷,建立含有不同走向缺陷的B型套筒角焊缝有限元模型。用有限元仿真获取不同走向刻槽的散射信号,对散射系数矩阵进行计算,并制作刻槽的散射能量总和分布曲线(即S1曲线);再利用S1曲线评估不同楔块角度、刻槽走向及母管厚度等对刻槽长度测量准确率的影响;最后,利用多视图全聚焦方法(Multi-view Total Focusing Method, MTFM)仿真成像及实验验证方法的有效性,以期为B型套筒角焊缝缺陷检测提供参考。

1. 模型建立

1.1 角焊缝结构模型

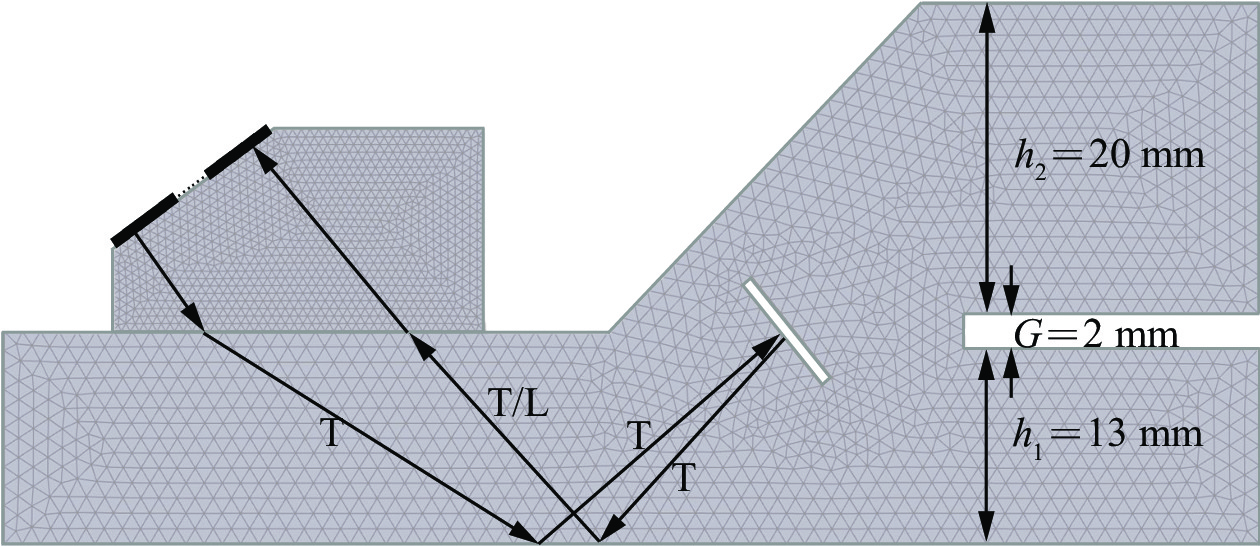

选取某管道B型套筒角焊缝为例,建立仿真模型(图1,其中θ1、θ2分别为入射声波与刻槽法线、散射声波与刻槽法线的夹角)。母管与套筒材料均为碳钢,密度为

7850 kg/m3,杨氏模量为2.1×1011 Pa,泊松比为0.3,碳钢中纵波声速cL为5900 m/s、横波声速cT为3230 m/s。设置母管壁厚h1为21 mm,并在角焊缝水平熔合线区中部预设一个长度8 mm、宽度0.6 mm的刻槽。为减少边界影响并缩短运算时间,设模型边界为声吸收边界。将楔块放置于母管表面,声波激励阵元置于楔块斜边并施加5 MHz正弦激励信号,利用绕刻槽中心半圆周分布的接收探针获取刻槽的散射信号。同时,对接收信号进行预处理:①消除未与刻槽作用、直接被探针接收的声波,可利用刻槽信号与基线信号之差来实现。其中,基线信号是指激励阵元及探针在同一位置上,对规格、材料相同且无缺陷的角焊缝模型进行采集的声信号。②为避免速度较快的二次散射纵波(即声波与刻槽作用后,经过底面或斜面散射后的纵波)与来自刻槽的一次散射横波相互干扰,应满足:

rcT<2 h1−rcL (1) 式中:r为接收探针到刻槽中心的距离,mm。

根据式(1),计算得出选择r=10 mm。为完整捕获来自刻槽的散射信号,用傅里叶插值法求得可精确还原散射信息所需最少探针数量M[15]:

M=π e D2 λ+M0 (2) 式中:D为刻槽的外接圆直径,mm;M0为表征亚波长缺陷散射信息所需的最少探针数,且M0取3;λ为钢管中横波波长,mm。

在仿真模型中,设定D=8 mm、λ=0.646 mm,根据式(2)计算得到M约为55。为使探针按照整数角度分布,最后选定预埋61个探针,即以3° 为探针分布的角度间隔设置接收探针,足以还原刻槽的散射信息。此外,采用纯横波进行检测时,楔块角度α应在第一临界角αI(23.33°)与第二临界角αⅡ(46.22°)之间,即αI≤α<αⅡ,因此α分别取30°、35°及40°,分析楔块角度对刻槽长度测量的影响。考虑B型套筒规格较多,保持α=35°,h1分别取13 mm、17 mm及 21 mm,分析母管厚度的影响。

1.2 散射横波提取

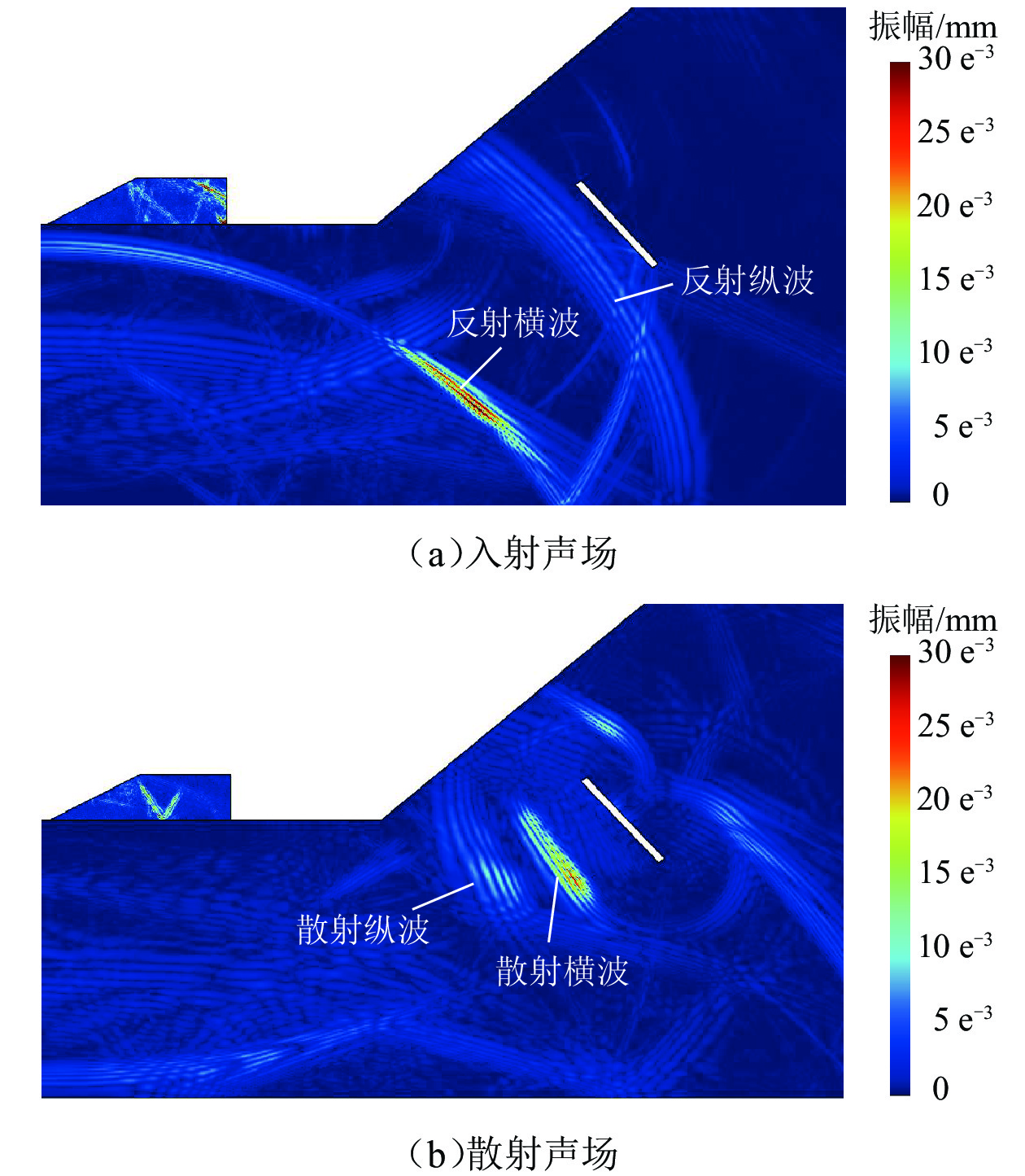

当入射波与母管底面或刻槽作用时,将会发生波形转换,从而产生散射横波与纵波[16−17]。考虑到横波具有更高的检测灵敏度、分辨力,在此仅提取散射横波用于散射系数矩阵计算、全聚焦成像及验证实验。由于B型套筒结构、尺寸及激励声波的脉宽限制,无法将横波与纵波两种波型完整分离,但从声场结构内声传播过程(图2)可见,横波能量始终高于纵波且因二者声速不同,各自到达探针时间存在差异,因此可通过提取接收信号的最大幅值获得刻槽的散射纯横波。

1.3 S1曲线

当声波与刻槽作用产生散射时,散射声场包含镜面反射、背散射及端角散射等,常用散射系数矩阵S(θ1, θ2)对其进行描述:

S (θ1, θ2 )=u2u1√rλe−i k(r−λ) (3) k=2 π/λ (4) 式中:u1、u2分别为入射、散射信号振幅,mm;k为波数,m−1;i为虚数单位。

散射系数矩阵S(θ1, θ2)可理解为:将缺陷至接收探针的距离归一化为一个波长时远场散射波的振幅。为方便描述刻槽走向对散射声场的影响,用θ1、θ2分别表示刻槽与水平方向、散射声波与水平方向的夹角。当刻槽在图1平面内逆时针转动时,θ1、θ2增大。刻槽的散射能量S1曲线可通过散射系数矩阵计算得出:

S1 (θ1)=Mtotal∑a=1S ( θ1, θ2) (5) 式中:a为接收探针序号;Mtotal为计算S1曲线时所用的总探针数。

部分接收探针可能接收到刻槽的背散射信号,将这些信号视为无效信号,通过探针序号逐一筛选后予以滤除。将所有有效信号幅值叠加,即可得刻槽散射回波能量总和曲线,即S1曲线。S1曲线将原本涉及入射角、散射角、散射信号幅值的三维关系,简化为刻槽角度与散射总能量的二维关系,可用于预测刻槽长度。

2. 仿真结果

2.1 刻槽的散射系数矩阵

以3° 为间隔改变刻槽角度,选取不同楔块角度α、母管厚度h1,检测散射信号,分离出横波后进行样条插值处理。

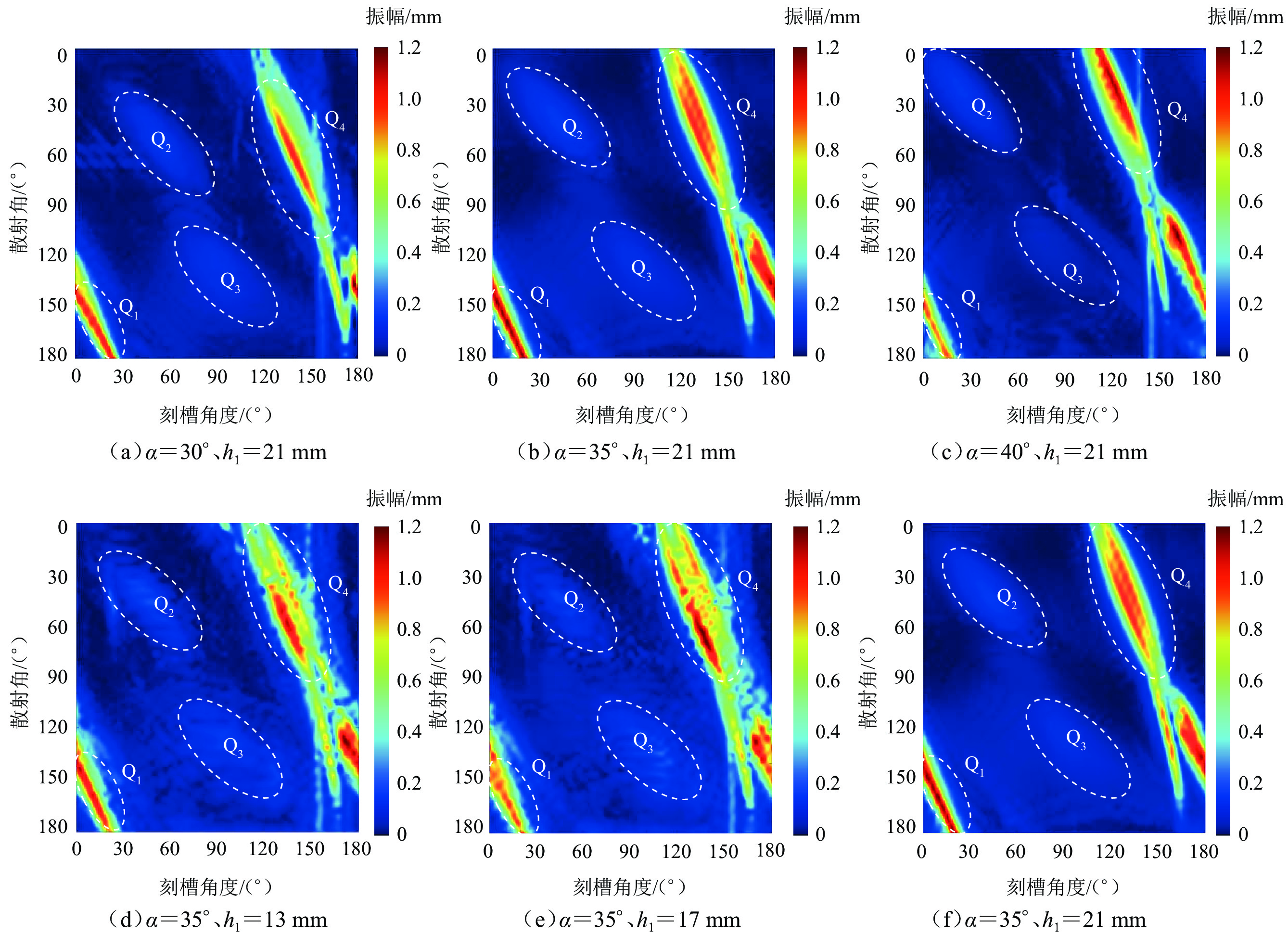

当刻槽角度θ1自0°~180° 旋转时,可得到θ1、θ2与散射信号幅值之间关系(图3)。以图3b为例,解析刻槽的散射过程:当α=35° 且h1=21 mm,散射系数矩阵呈现多个梭形色块,大致划分为Q1~Q4区域,其中Q1、Q4代表镜面反射区,Q2、Q3代表刻槽的端角散射区。在Q1区,刻槽角度θ1为0~20°,反射波幅值虽较高但相应的θ2超过120°,与图1模型对比可知,该区域内信号为无效信号,计算S1曲线时不予考虑;在Q4区,θ1为100°~160°,反射波幅值较强且θ2小于90°,此区域内的散射波被探针捕获,并在全聚焦图像中显示刻槽特征。刻槽端角散射区Q2、Q3大致覆盖θ1自10°~150° 的范围,下端角散射回波持续存在但能量微弱[18],能与镜面反射相区别。可见,散射系数矩阵能清晰反映刻槽的散射特性,可用于观察刻槽反射波、端角散射波方向及幅值的分布规律。

对比图3a~图3c发现,随着α增大,Q1~Q4梭形色块整体向左、向上移动,说明能产生有效反射回波的刻槽角度在减小,可见楔块角度对不同走向刻槽的检测效果存在差异。图3d~图3f为3种母管厚度下的散射系数矩阵,随着母管厚度增大,所有梭形色块并未出现明显偏移,表明母管厚度变化并不会对散射信号分布造成明显影响。

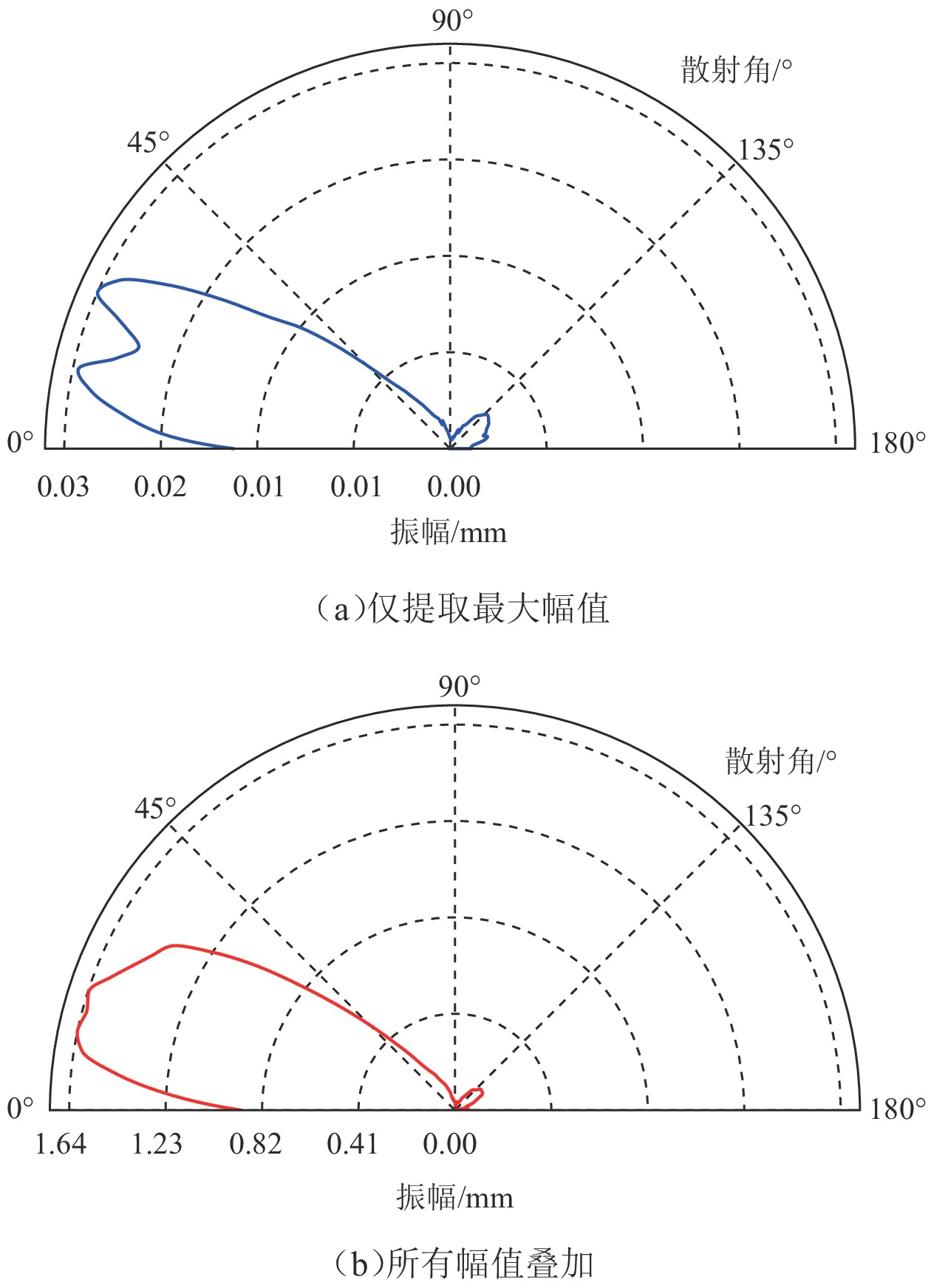

需要说明一点,图3d、图3e散射系数矩阵中有一些不连续斑点,其原因是:当母管厚度较小时,接收探针半径也需减小,此时散射横波、散射纵波到达时间相近,仅提取峰值获得横波的处理方式易产生误差,并致使S1曲线出现不平滑现象。此类误差在周向散射系数分布中表现尤为明显,以θ1=120° 的刻槽为例,仅提取刻槽散射波的最大幅值、所有散射波幅值叠加所得的周向散射系数(图4)进行对比。可见,图4a出现的不规则性较图4b更明显,正是由于这种误差最终在散射系数矩阵中形成斑点。考虑到该误差对刻槽的整体散射影响较小,可忽略不计。

2.2 散射波能量S1曲线

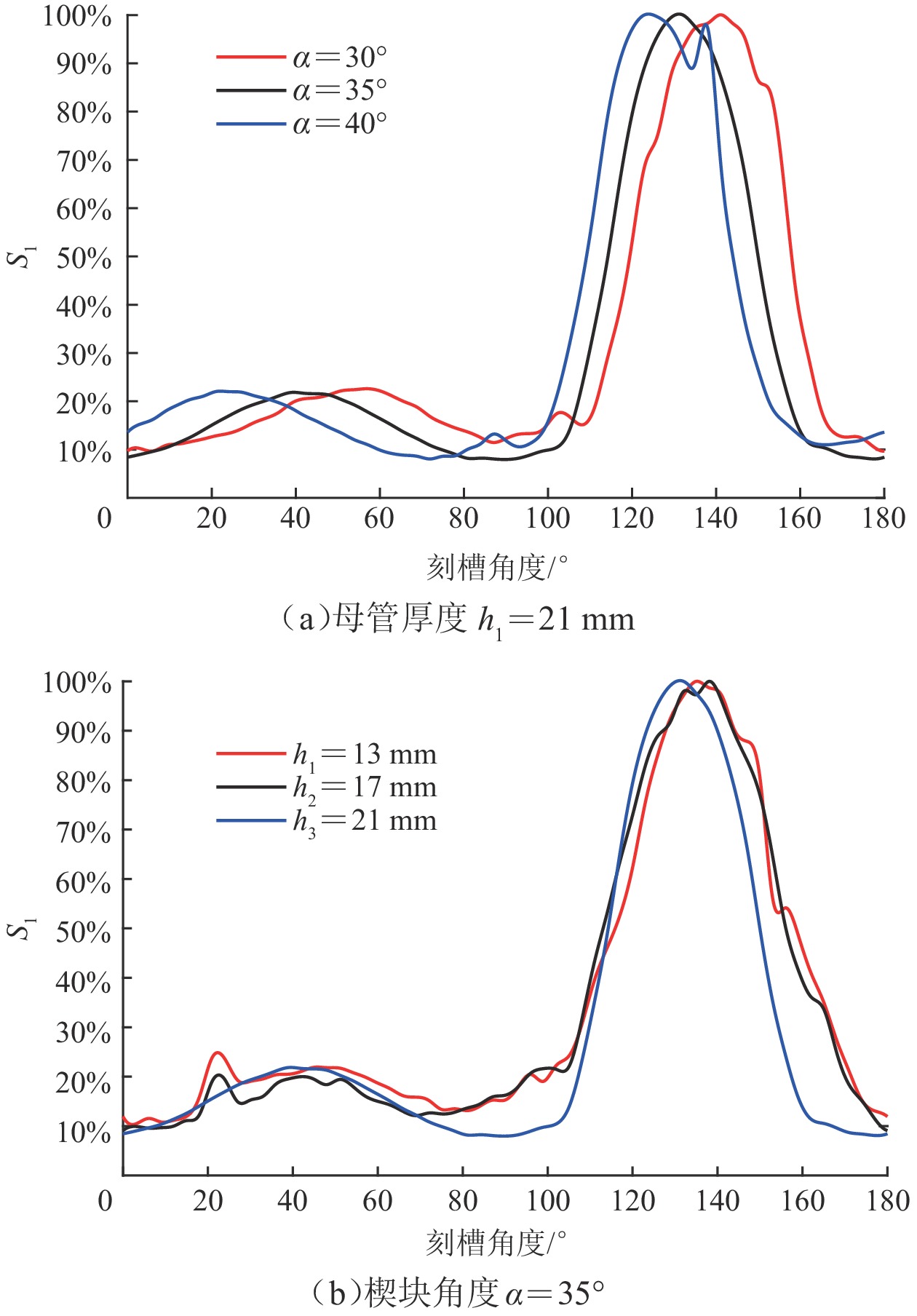

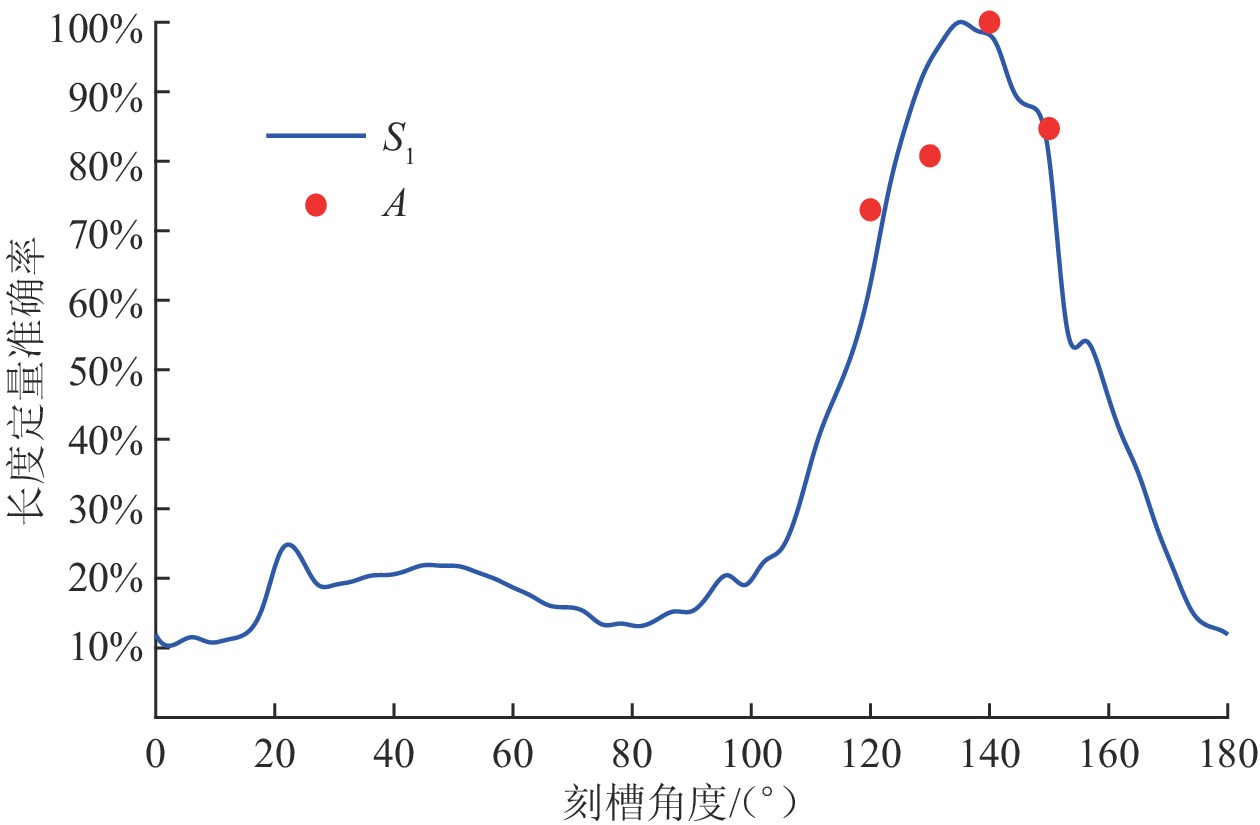

所有接收探针均能接收到来自刻槽的散射信号,但θ2位于90°~180° 范围内的散射信号经过底面反射后会远离探头,难以接收。结合图1、图3,选择θ2区间为0°~90°,利用式(4)得到刻槽散射波能量归一化后的S1曲线(图5)。由此得出:

1)根据图5a可见,当h1=21 mm且α分别为30°、35°、40° 时,S1曲线峰值对应的θ1即为水平熔合线区检测效果最佳的刻槽角度,此时刻槽长度的测量结果最为准确。3条曲线规律相似,但随着α减小,S1曲线峰值右移,可检测刻槽的最佳角度增大:当α=35° 时,S1曲线峰值对应的θ1在130° 附近,说明用α=35° 楔块对角焊缝水平熔合线区130°附近刻槽进行检测的效果最好;同理,当α=40°、α=30° 时,最佳检测θ1分别为120°、140°。因此,对角焊缝进行检测时,若将3种角度的楔块组合应用,可检测刻槽最佳角度能够增大约20°。

2)根据图5b,当α=35°,且h1分别为13 mm、17 mm及21 mm时,3条S1曲线峰值对应的θ1接近,说明h1的变化对θ1基本不产生影响。因此,S1曲线所表现的规律可适用于任何母管厚度的B型套筒。

3. 效果验证

为验证上述规律的正确性,同时考虑到试样加工成本,采用仿真成像与实验相结合的方式验证S1曲线预测刻槽长度的准确率。仿真成像与实验均采用MTFM对刻槽成像,并用-6 dB法测长,最后将长度测量准确率与S1曲线预测结果进行对比。

3.1 MTFM仿真验证

全聚焦方法(Total Focusing Method, TFM)是基于全矩阵捕获数据(Full Matrix Capture, FMC)实现目标区域内所有点的聚焦成像[19]。因此,缺陷的全聚焦图像拥有远高于常规相控阵超声图像的分辨率。基本成像原理为:通过对线阵探头的每一个阵元进行激发与接收,可得到包含N2组(N为阵元数)信号gij(t),选择待成像区域并划分为离散像素点后,再利用延时算法将每个像素点上的信号幅值叠加后形成缺陷图像。每个像素点处幅值的计算式为:

I(mx,mz)=N∑i=1N∑j=1{∼gij[tij(mx,mz)]} (6) 式中:i、j分别为发射、接收阵元的序号;∼gij为希尔伯特变换后的A扫信号;t为时间,s;mx、mz分别为x水平方向、z竖直方向的像素点序号。

MTFM方法[20]是在TFM的基础上,根据声波经过试件底面反射的过程,将成像模式划分为直接、半跨越、全跨越模式对缺陷进行表征。

3.1.1 MTFM成像效果验证

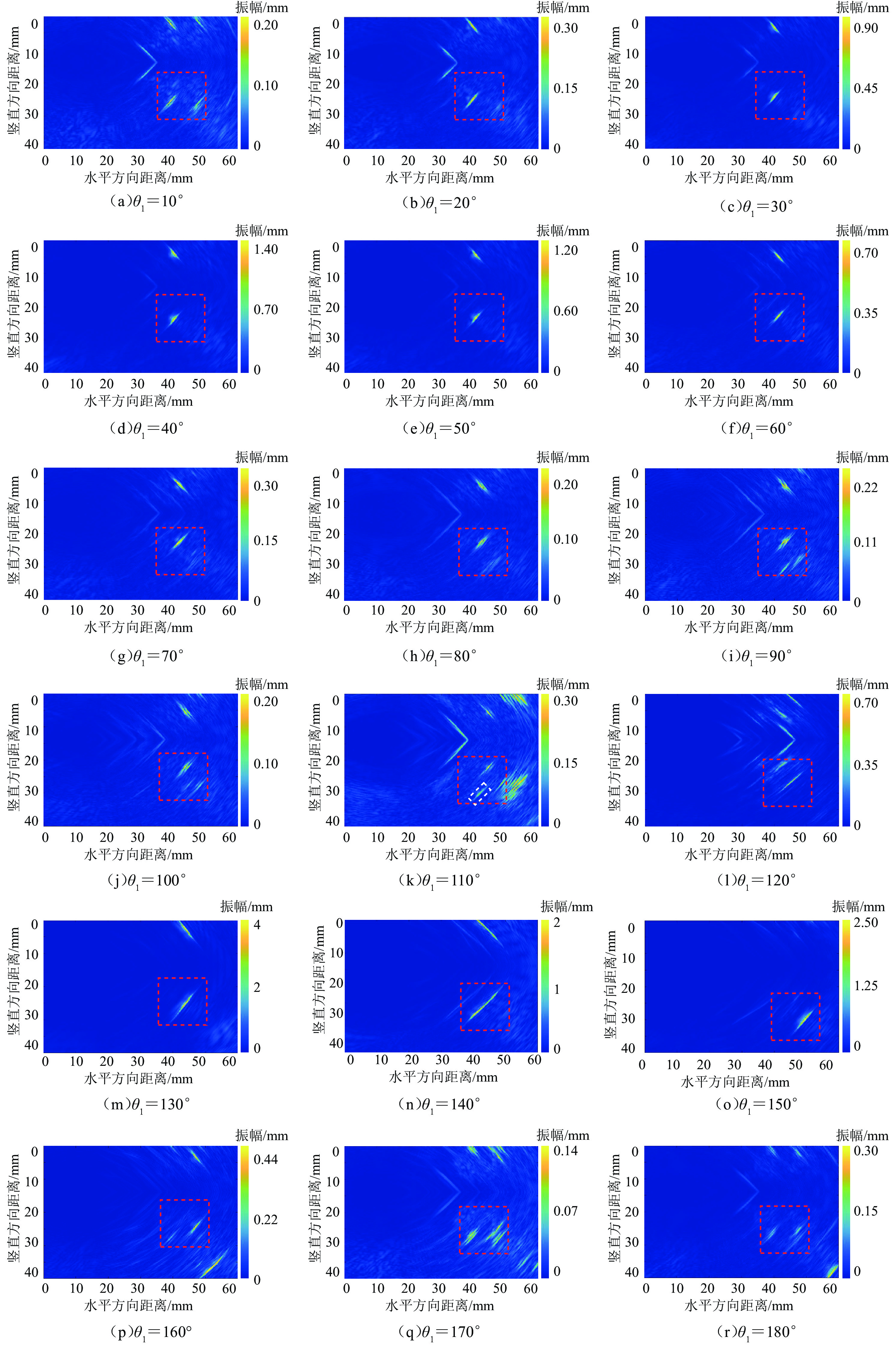

为验证不同角度刻槽的MTFM成像效果,对B型套筒的结构模型进行仿真成像(图6)。设母管厚度h1=13 mm,套筒厚度h2=20 mm,套筒与母管间隙G=2 mm。在水平熔合线区设置一个长8 mm、宽0.6 mm的刻槽,令其角度θ1以10° 为间隔,从0° 逆时针旋转至180°。将探头型号为5L32-0.6×10的线阵探头与35° 楔块进行组合,并在管道侧进行扫查。采用参数化扫描模式模拟多个阵元依次发射与接收,并捕获刻槽的全矩阵数据。为了与计算S1曲线时所用声波模式一致,优选MTFM中全跨越模式中的TT-TT、TT-TL(其中T表示横波,L表示纵波)两种成像模式对缺陷分别成像[21],成像分辨率设置为0.2 mm。

3.1.2 S1曲线预测刻槽长度准确率的验证

为验证图5中S1曲线预测刻槽长度的准确性,选取α=35°、h1=13 mm的S1曲线(即图5b中红色曲线)分别进行验证。以α=35°、θ1为10°~180°刻槽的全跨越模式图像(图7,其中红色虚线框中是以母管底面为镜面的刻槽镜像图)为例,需要注意的是,刻槽端角出现了自左下到右上的条状拉伸,如图7k中θ1=110° 时白色框中显示出的两个类似条状缺陷实为刻槽两端角而非两个刻槽,故需结合缺陷实际位置、角度进行区分。当θ1=180° 刻槽图像(图7r)中有两个端角且其散射幅值相近,随着θ1减小,两端角的散射波幅值差异增大。可见,无论θ1取何值,MTFM至少可以检测出刻槽一个端角。

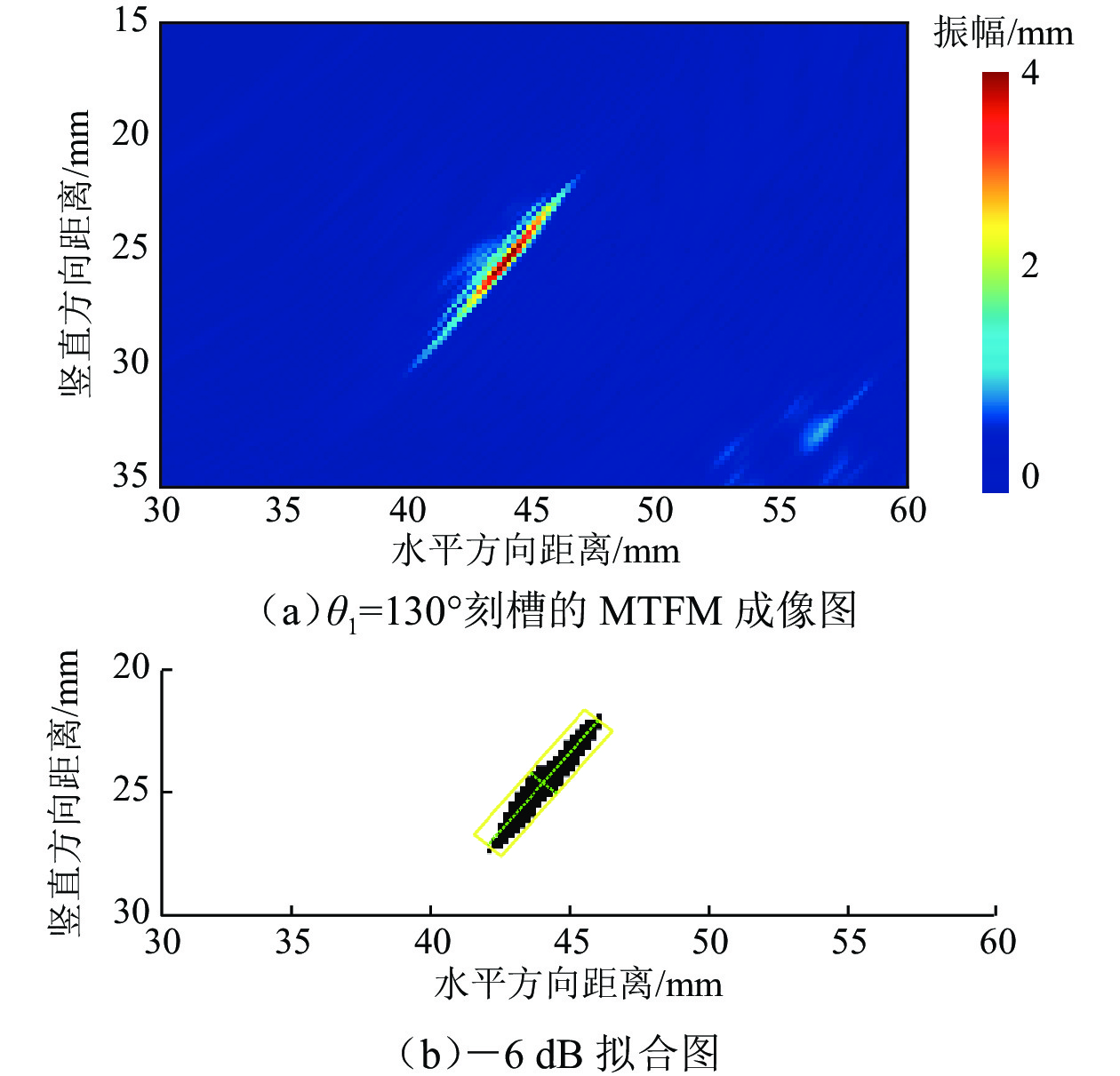

为了对刻槽进行-6 dB测长,需先拟合出其图像轮廓:识别图像中幅值最高的像素点,以此点为中心,找出幅值下降不超过6 dB的周围像素点且赋值为1,将幅值下降超过6 dB的像素点赋值为0。以θ1=130°刻槽图像的-6 dB拟合轮廓(图8)为例,由拟合图测量刻槽长度,并通过式(7)计算长度测量准确率η:

η=1−|L1−L0|L0 (7) 式中:L1为刻槽的测量长度(在此仅对能反映走向的刻槽进行测长);L0为刻槽的实际长度,且L0=8 mm。

当θ1为120°~150° 时,对应的S1值均高于70%,其MTFM刻槽图像清晰、伪影干扰较少且与图5a中的S1峰值区域对应。分别取θ1为120°、130°、140°及150° 计算η并进行归一化,将其与2.2节的S1曲线预测结果进行对比(图9)。可见,η分布在S1曲线附近,误差最大不超过14%。

为进一步验证α取值不同时S1曲线预测刻槽长度的准确率,选取α为30°、35°及40° 的楔块,对长度为8 mm、θ1为150°的刻槽分别进行TT-TL模式成像(图10)并测长。根据3种楔块角度下刻槽长度测量结果(表1)可见,其与S1曲线预测结果一致,即对于θ1=150° 的刻槽,α为30° 时预测的准确率最高。

表 1 3种楔块角度下θ1=150° 刻槽长度测量准确率表Table 1. Accuracy of length measurements for notch at θ1=150° using 3 wedge angles楔块角度/(°) 测量长度/mm 长度测量准确率 30 8.46 94.6% 35 4.85 59.5% 40 4.18 52.7% 3.2 实验验证

对图11a中碳钢试块进行成像实验验证,其厚度为30 mm,加工为两个长6 mm、宽1 mm的矩形刻槽,且其θ1分别为105°、120°。将一维线阵探头放置于试块表面,采用超声相控阵信号采集系统(型号为UT-studio 32/128)配合一维线阵探头(型号为新阵元5L32-0.6×10)、α=35° 楔块,采集刻槽的FMC数据,通过后处理对刻槽进行TT-TT模式成像(图11b、图11c)。白色框内小图为两刻槽-6 dB法拟合图,θ1=105° 的刻槽拟合图出现了3段不连续显示,而θ1=120°的刻槽主体图走向清晰,图像特征基本可以反映缺陷的实际尺寸。刻槽长度测量结果分别为3.65 mm、5.90 mm,计算η分别为60.8%、98.3%。可见,对水平熔合线区刻槽检测时,与105° 刻槽相比,120° 刻槽更宜选用α=35° 的楔块,检测结果与S1曲线预测结果一致。这表明可用S1曲线预测刻槽长度,当刻槽走向确定时,还可用于选择合适的楔块。

4. 结论

利用相控阵检测B型套筒角焊缝水平熔合线区的条状缺陷时,可通过有限元模型先获得所用探头与楔块组合条件下,描述人工刻槽角度与散射能量间关系的S1曲线,再用该曲线对适宜检测的刻槽角度范围进行预测。研究发现:

1)利用MTFM方法可检出水平熔合线区所有走向的条状缺陷。从测量效果看,5L32-0.6×10线阵探头与α=35° 楔块配合应用,对于θ1为120°~150° 刻槽长度测量效果最好,与实际长度对比准确率均高于70%,且此时缺陷图像与刻槽实际形貌相似;对于θ1为0°~20° 及θ1为160°~180° 的刻槽,可以检测出其两个端角;对于θ1为20°~110° 的刻槽,仅能检测出一个端角。

2)一维线阵探头与α为30°、35° 及40° 三种角度楔块相组合,同时用于角焊缝缺陷检测应用,可使适宜检测的刻槽角度增加约20°。S1曲线预测结果可用于分析真实缺陷尺寸,并优化角焊缝检测的工艺参数,提高缺陷检测的准确性,但真实缺陷表面具有粗糙度及部分程度的弯曲,即使角度不在适宜范围也可能被检出,测量效果也会优于平整光滑的人工刻槽。

3)采用单一角度楔块及成像模式对水平熔合线区刻槽检测具有局限性。此外,若无法捕捉到刻槽的镜面反射波,则MTFM图中仅能呈现刻槽端点,此时长度测量的前提是需正确识别缺陷类型,今后将采取深度学习法对缺陷的反射响应图像进行识别分类。

-

表 1 3种楔块角度下θ1=150° 刻槽长度测量准确率表

Table 1 Accuracy of length measurements for notch at θ1=150° using 3 wedge angles

楔块角度/(°) 测量长度/mm 长度测量准确率 30 8.46 94.6% 35 4.85 59.5% 40 4.18 52.7% -

[1] 杨玉锋,李杨,张强,汪澍,张希祥. 油气管道失效数据分析及失效原因研究[J]. 天然气与石油,2022,40(3):28−34. DOI: 10.3969/j.issn.1006-5539.2022.03.005. YANG Y F, LI Y, ZHANG Q, WANG S, ZHANG X X. Research on failure data analysis and causes of failure of oil and gas pipeline[J]. Natural Gas and Oil, 2022, 40(3): 28−34. doi: 10.3969/j.issn.1006-5539.2022.03.005

[2] 李荣光,张巍,赵振,于憬,汤斌,孙旭,等. 高钢级管道环焊缝缺陷修复技术探讨[J]. 油气储运,2020,39(3):307−312,360. DOI: 10.6047/j.issn.1000-8241.2020.03.009. LI R G, ZHANG W, ZHAO Z, YU J, TANG B, SUN X, et al. Discussion on repair technology of girth weld defects of high-grade steel pipelines[J]. Oil & Gas Storage and Transportation, 2020, 39(3): 307−312, 360. doi: 10.6047/j.issn.1000-8241.2020.03.009

[3] 赵新伟,王高峰,杨锋平,白强,刘迎来,冼国栋,等. 管道环焊缝修复用高强度B型套筒及应用关键技术[J]. 油气储运,2022,41(10):1141−1149. DOI: 10.6047/j.issn.1000-8241.2022.10.003. ZHAO X W, WANG G F, YANG F P, BAI Q, LIU Y L, XIAN G D, et al. High-strength type-B sleeve for pipeline girth weld repair and its key application technology[J]. Oil & Gas Storage and Transportation, 2022, 41(10): 1141−1149. doi: 10.6047/j.issn.1000-8241.2022.10.003

[4] 牟彦春,金南辉,葛翔. 电站锅炉接管座角焊缝超声相控阵检测技术[J]. 无损检测,2011,33(1):75−76,78. MU Y C, JIN N H, GE X. Ultrasonic phased array inspection of fillet pipe butt weld for plant boiler[J]. Nondestructive Testing, 2011, 33(1): 75−76, 78.

[5] MA W F, REN J J, ZHOU H P, WANG K, LUO J H, ZHAO X W, et al. Effect of type B steel sleeve rehabilitate girth weld defect on the microstructure and property of X80 pipeline[J]. Materials Science Forum, 2019, 944: 854−861. DOI: 10.4028/www.scientific.net/MSF.944.854.

[6] LI W T, ZHOU Z G, LI Y. Inspection of butt welds for complex surface parts using ultrasonic phased array[J]. Ultrasonics, 2019, 96: 75−82. DOI: 10.1016/j.ultras.2019.02.011.

[7] KUMAR S, MENAKA M, VENKATRAMAN B. Simulation and experimental analysis of austenitic stainless steel weld joints using ultrasonic phased array[J]. Measurement Science and Technology, 2019, 31(2): 024005. DOI: 10.1088/1361-6501/ab48a3/meta.

[8] 张鸿博,吴宇轩,胡博,刘琰,贾鹏军,裴翠祥. B型套筒角焊缝缺陷相控阵超声检测数值模拟[J]. 油气储运,2022,41(8):931−938. DOI: 10.6047/j.issn.1000-8241.2022.08.008. ZHANG H B, WU Y X, HU B, LIU Y, JIA P J, PEI C X. Numerical simulation of phased array ultrasonic testing for fillet weld defects of type-B sleeve[J]. Oil & Gas Storage and Transportation, 2022, 41(8): 931−938. doi: 10.6047/j.issn.1000-8241.2022.08.008

[9] WU Y X, PEI C X, ZHANG H B, LIU Y, JIA P J. A fast finite element simulation method of phased array ultrasonic testing and its application in sleeve fillet weld inspection[J]. Applied Sciences, 2022, 12(11): 5384. DOI: 10.3390/app12115384.

[10] 江小斌,莫润阳,何旭,刘琰. B型套筒角焊缝的多模式全聚焦检测[J]. 无损探伤,2023,47(6):19−23. JIANG X B, MO R Y, HE X, LIU Y. Multi-view total focusing method detection of B-type sleeve fillet weld[J]. Nondestructive Testing Technology, 2023, 47(6): 19−23.

[11] ZHANG J, DRINKWATER B W, WILCOX P D. Defect characterization using an ultrasonic array to measure the scattering coefficient matrix[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2008, 55(10): 2254−2265. DOI: 10.1109/TUFFC.924.

[12] ZHANG J, DRINKWATER B W, WILCOX P D. The use of ultrasonic arrays to characterize Crack-Like defects[J]. Journal of Nondestructive Evaluation, 2010, 29(4): 222−232. DOI: 10.1007/s10921-010-0080-6.

[13] BAI L, VELICHKO A, DRINKWATER B W. Ultrasonic characterization of crack-like defects using scattering matrix similarity metrics[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2015, 62(3): 545−559. DOI: 10.1109/TUFFC.2014.006848.

[14] 周正干,李洋,周文彬. 相控阵超声后处理成像技术研究、应用和发展[J]. 机械工程学报,2016,52(6):1−11. DOI: 10.3901/JME.2016.06.001. ZHOU Z G, LI Y, ZHOU W B. Ultrasonic phased array post-processing imaging techniques: a review[J]. Journal of Mechanical Engineering, 2016, 52(6): 1−11. doi: 10.3901/JME.2016.06.001

[15] ZHANG J, FELICE M V, VELICHKO A, WILCOX P D. Angular and frequency behaviour of elastodynamic scattering from embedded scatterers[J]. Ultrasonics, 2019, 99: 105964. DOI: 10.1016/j.ultras.2019.105964.

[16] 董明,于祥军,马宏伟,陈渊,曹现刚,万翔,等. 空间脉冲响应和有限元混合的超声回波建模方法[J]. 声学学报,2023,48(5):996−1003. DOI: 10.12395/0371-0025.2022037. DONG M, YU X J, MA H W, CHEN Y, CAO X G, WAN X, et al. A hybrid method for ultrasonic echo of defects using spatial impulse response and finite element method[J]. Acta Acustica, 2023, 48(5): 996−1003. doi: 10.12395/0371-0025.2022037

[17] 王小民,廉国选,安志武. 裂纹尖端超声散射场及动应力集中的动态光弹观测[J]. 声学学报,2016,41(5):549−554. DOI: 10.15949/j.cnki.0371-0025.2016.05.002. WANG X M, LIAN G X, AN Z W. Photoelastic visualization and measurement of ultrasonic scattering fields and dynamic stress concentrations at crack tips[J]. Acta Acustica, 2016, 41(5): 549−554. doi: 10.15949/j.cnki.0371-0025.2016.05.002

[18] RATASSEPP M, LOWE M J S, CAWLEY P, KLAUSON A. Scattering of the fundamental shear horizontal mode in a plate when incident at a through crack aligned in the propagation direction of the mode[J]. The Journal of the Acoustical Society of America, 2008, 124(5): 2873−2882. DOI: 10.1121/1.2987426.

[19] HOLMES C, DRINKWATER B W, WILCOX P D. Post-processing of the full matrix of ultrasonic transmit–receive array data for non-destructive evaluation[J]. NDT & E International, 2005, 38(8): 701−711. DOI: 10.1016/j.ndteint.2005.04.002.

[20] BUDYN N, CROXFORD A J, BEVAN R L T, ZHANG J, WILCOX P D. Characterisation of small embedded two-dimensional defects using multi-view Total Focusing Method imaging algorithm[J]. NDT & E International, 2021, 119: 102413. DOI: 10.1016/j.ndteint.2021.102413.

[21] 宋泽宇,胡静,莫润阳. 多模式全聚焦法对焊缝内部条状缺陷的检测及定量[J]. 无损检测,2023,45(7):53−60. DOI: 10.11973/wsjc202307011. SONG Z Y, HU J, MO R Y. Detection and quantification of weld internal defects by multi-mode total focusmethod[J]. Nondestructive Testing, 2023, 45(7): 53−60. doi: 10.11973/wsjc202307011

下载:

下载: