Noise measurement and reduction method for centrifugal compressor and its pipeline

-

摘要: 为解决压气站离心式压缩机管道内噪声过大的问题,将噪声测量、频谱分析及振动测量3种方式相结合,确定压缩机及其管道的噪声水平、噪声源。以某离心式压缩机组为研究对象,通过噪声测量,发现离心式压缩机阀门前后声压级最高,可达100 dB;通过频谱分析发现,当振动频率分别为90 Hz、1 000~1 400 Hz时,离心式压缩机管道处噪声的声压级最高;通过对压缩机管道不同位置进行振动测量,发现当振动频率为90 Hz、1 250 Hz时,电压存在峰值,其中90 Hz对应的噪声为压缩机加工过程中形心与质心不重合引起的激振所产生,而1 250 Hz对应的噪声则由压缩机出口、气体流经阀门处所产生的气流激振所产生。通过CFD方法计算了流体流经阀门所产生的噪声,分析得出阀门处噪声是一种宽频噪声,对此提出相应的降噪方法,保证了离心式压缩机的平稳运行。Abstract: In order to solve the problem of excessive noise in the pipeline of centrifugal compressor at compressor stations, the noise level and noise source of compressor and its pipeline were determined by combining noise measurement, spectrum analysis and vibration measurement. One certain centrifugal compressor set was taken as the research object in this paper. It is shown from the noise measurement that the sound pressure level before and after the valve of centrifugal compressor is the highest and it is up to 100 dB. It is indicated from the spectrum analysis that the sound pressure level in the pipeline of centrifugal compressor is the highest at the vibration frequency of 90 Hz and 1 000–1 400 Hz. It is revealed by carrying out vibration measurement at different positions of the compressor pipeline that peak voltage occurs when the vibration frequency is 90 Hz and 1 250 Hz. The noise corresponding to 90 Hz is caused by the excitation which is induced by the non-coincidence between the center of form and the center of mass in the process of compressor processing, while the noise corresponding to 1 250 Hz is caused by the air flow excitation at the compressor outlet and the air flow excitation generated by air flowing through the valve. Then, the noise generated by fluid flowing through the valve was calculated by means of computational fluid dynamics (CFD) method. It is concluded that the noise at the valve is a kind of broadband noise. Finally, based on the noise source at the valve, a noise reduction method was proposed so as to provide the reference for the smooth operation of centrifugal compressors.

-

Keywords:

- centrifugal compressor /

- noise /

- measurement /

- vibration measurement /

- spectrum analysis /

- CFD

-

离心式压缩机广泛应用于石油化工领域[1],其在运行工作过程中往往会出现振动、噪声,不仅对现场工作人员身心健康产生不良的影响,而且压缩机振动频率过高可能会导致其结构损坏[2-3]。近年来,对离心式压缩机及其管道噪声开展了大量研究[4-7],大多是对压缩机及其管道进行噪声测量,进而开展噪声分析,但只进行噪声分析无法准确得知噪声源,而压缩机及其管道处噪音的产生通常伴随压缩机管道的高频振动[8-11]。因此,研究压缩机及其管道处噪声应当将噪声分析与振动分析相结合。离心式压缩机管道振动产生的原因包括压缩机机组转子与定子不对中、运动部件质量不平衡、管道内流体激振等,其中管道内气流激振是主要原因[12-13]。针对压气站压缩机及其管道噪声过大的问题,将噪声测量、频谱分析以及振动测量3种方式相结合可得到离心式压缩机及其管道的噪声源及噪声产生的原因,再通过CFD方法分析阀门处的噪声特点,从而提出降噪方法。

1. 现场测试

以某压气站的离心式压缩机为例进行测试,该压缩机产自日本川崎重工株式会社,并于1998年由沈阳鼓风机厂进行了国产化改造,其转速可达5 408 r/min(表 1)。前期测得入口管道处(表 2)的辐射噪音超过90 dB,严重影响了压气站的正常生产运行。

表 1 某压气站离心式压缩机基本参数 表 2 某压气站离心式压缩机入口管道基本参数

表 2 某压气站离心式压缩机入口管道基本参数

1.1 噪声测试

1.1.1 计时声压级测试

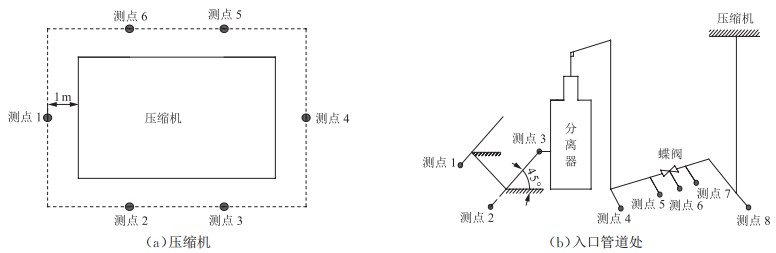

为了测试离心式压缩机及入口管道处的噪声水平,在距声源1 m[14]处布置1个测点,压缩机周围布置6个测点,入口管道处布置8个测点(主要分布在管道结构突变处,如拐角、阀门前后),利用噪音计TES1350A分别对各测点进行声压级测量(图 1)。

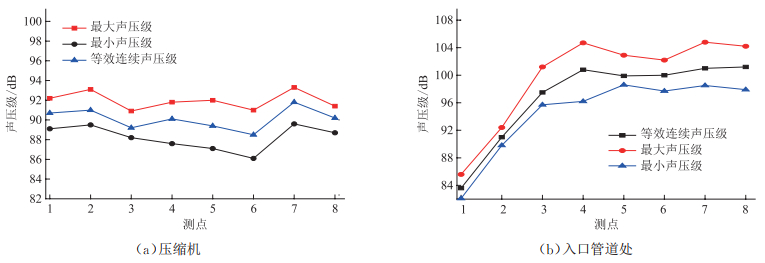

在离心式压缩机及入口管道处的测点分别进行1 min计时声压级噪声测试(图 2)。在压缩机不同测点位置的噪声水平变化不大,其最大、最小、等效连续声压级分别为92 dB、89 dB、91 dB(图 2a)。

在入口管道处(图 2b),随着测点靠近入口管道蝶阀处(图 1b测点4~测点6),噪声水平急剧升高,等效连续声压级达到100 dB,远高于入口管第一、二弯头处(图 1b测点1、测点2)。将其与图 2a压缩机处的噪声水平进行对比,发现阀门前后(图 1b测点5~测点7)的噪声水平高于压缩机处的噪声水平。因此,蝶阀附近噪声水平最高。

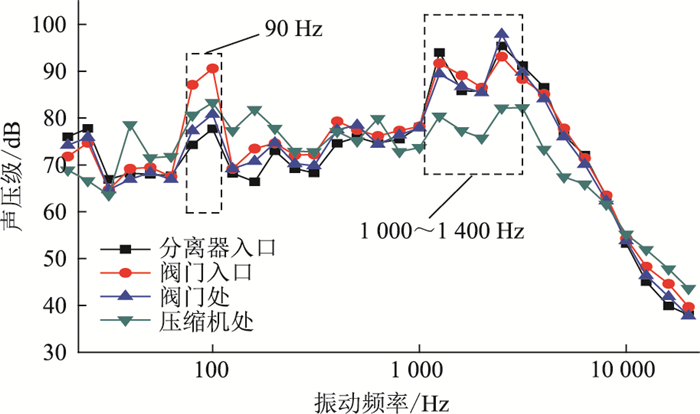

1.1.2 频谱分析

为了确定噪声源,对上述测量结果进行频谱分析(图 3),发现中心振动频率均集中于90 Hz、1 000~1 400 Hz,各测点处所对应的噪声声压级最高:当振动频率为90 Hz时,阀门入口处噪声水平最高,压缩机周围噪声水平次之;当振动频率为1 000~1 400 Hz时,入口管道处(即分离器出口、阀门入口以及阀门处)的测点噪声水平较高,而压缩机周围噪声水平最低。由于压缩机本体转速频率为90.13 Hz(对应的转速为5 408 r/min),因此振动频率为90 Hz时所对应的噪声源位于压缩机处,振动频率为1 000~1 400 Hz的噪声源及其产生原因则需进行振动测试来确定。

1.2 振动测试

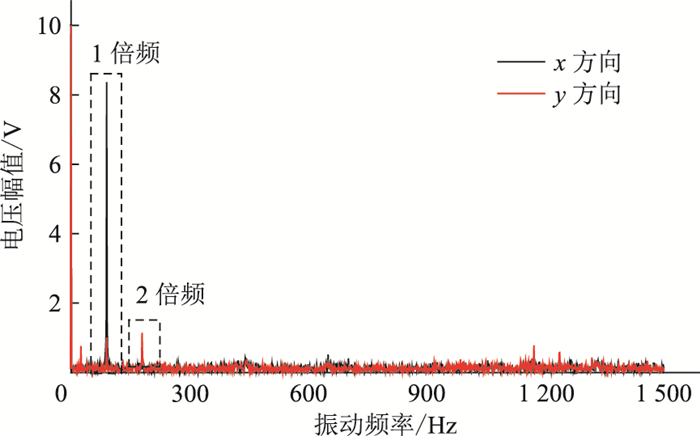

为确定噪声产生的具体原因及振动频率为1 000~1 400 Hz时的噪声源,依据入口管道走向(图 1b),在管道结构变化处(管道弯头处、阀门以及压缩机)的两侧布置测振点,采用速度式传感器(二探头)采集速度、中泰USB7660多通道数据采集卡采集数据,数据采集系统则使用中国石油大学(华东)机械动力学与仿真计算实验室自主设计的振动信号采集系统。对采集数据进行实时保存,待采集系统时域振动信号稳定后,对测振点的振动信号进行时域及频域分析。由于速度传感器输出的电压幅值与振动速度成正比,因此在频谱图中以电压幅值代表振动速度的大小。

1.2.1 压缩机

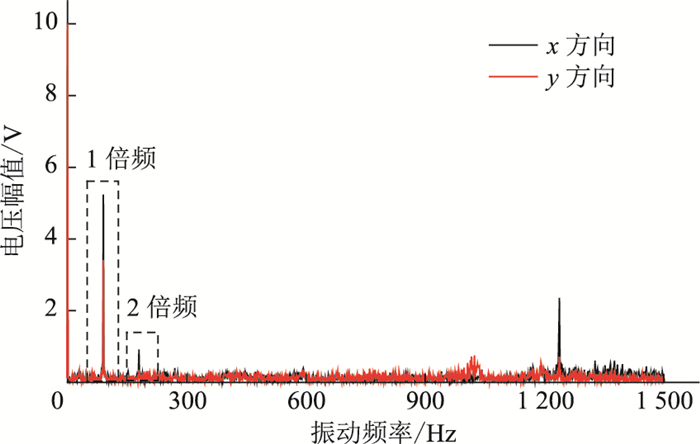

根据压气站离心式压缩机入口处测点位置的振动频谱(图 4,x方向为传感器探头1在压缩机入口测振点处平行于地面的方向,y方向为传感器探头2在压缩机入口处测振点处垂直于地面的方向)可见:当压缩机振动频率为90 Hz时,其电压最大,与压缩机本体转速频率90.13 Hz相当,压缩机入口处振动频率集中于1倍频、2倍频。经现场设备检测发现压缩机内部无构件损坏,因此图 3中振动频率为90 Hz时对应的噪声主要是压缩机生产加工过程中形心与质心不重合所引起的。

根据离心式压缩机出口处测点位置的振动频谱(图 5)可见:压缩机出口处振动频率同样为本体转速频率90.13 Hz。当压缩机振动频率为90 Hz时,电压最大;当压缩机出口振动频率为1 250 Hz时,电压也出现峰值。根据电压峰值出现的范围可见:当振动频率为1 000~1 400 Hz(图 3)时,噪音是由于压缩机出口处管道内的气流激振所引起的气动噪声。

1.2.2 入口管道蝶阀处

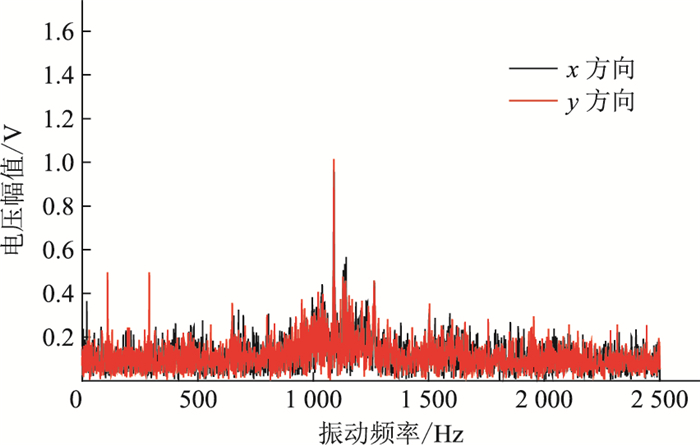

由于入口管道的蝶阀处安装有隔音室,因此测点设置于蝶阀前管道支座上。根据入口管道蝶阀处振动频谱(图 6)可见:该处振动频率非常集中,且当振动频率为1 000~1 400 Hz时,电压出现峰值;入口管道振动频率跨度大。结合上述噪声分析结果,发现蝶阀处也是振动频率1 000~1 400 Hz时所对应噪声的噪声源。

综上,确定振动频率为90 Hz时所对应的噪声为压缩机质心与重心不重合所造成,振动频率为1 250 Hz时所对应的噪声为蝶阀以及压缩机出口处的气动噪声。

2. 数值计算与降噪方法

为了提出可行的降噪方案,对压气站含蝶阀管段的噪声进行数值模拟,并得出蝶阀处的噪声特点。

2.1 模型建立

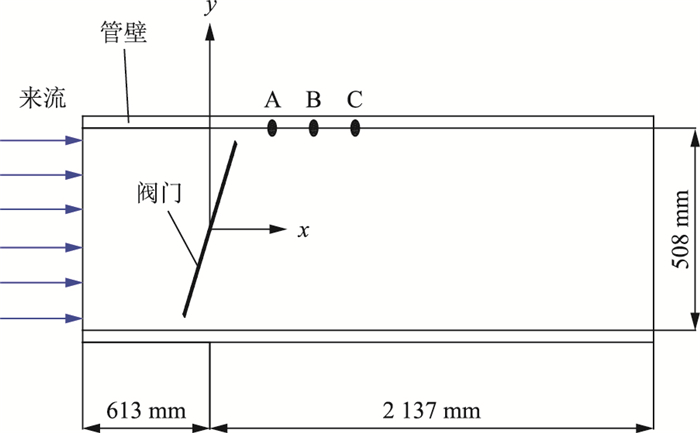

根据Lighthill流体声学理论、FW-H(Ffowcs Williams and Hawkings)方程[15-17],流体发声是由单极子声源、偶极子声源及四极子声源3种典型声源组成,离心式压缩机入口管道蝶阀处气动噪声的声源主要为偶极子声源。利用CFD软件Fluent建立含蝶阀管段的二维模型(图 7),其内径为508 mm,管输介质密度为0.64 kg/m3,动力黏度为1.789 4×10-5(N·s)/m2,阀门开度为35°,入口流速为20.56 m/s,湍流强度为5%,出口压力为22 kPa。由于仿真计算域不宜太大,取阀门前、后管段进行计算,其长度分别为613 mm、2 137 mm;在距离阀门300 mm、500 mm、700 mm处设置3个监测点A(300,254,0)、B(500,254,0)、C(700,254,0)。

2.2 数值计算结果

将最高振动频率设为10 000 Hz,对应的时间步长为5×10-5 s;迭代1 000步,每步迭代20次,使每步都能达到较好收敛。

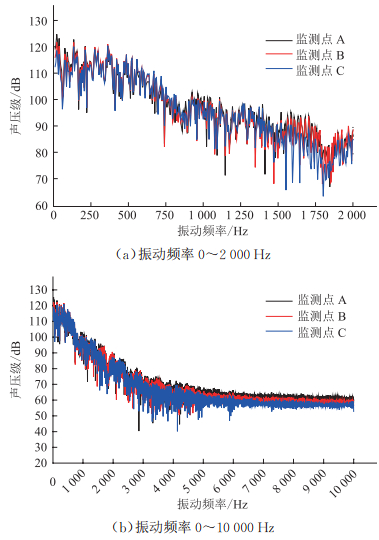

通过Lighthill声拟理论的FW-H模型将流场分布转化为阀门表面的偶极子声源进行噪声分析。在FW-H模型中,取远场气体密度为1.225 kg/m3、声速为340 m/s。将监测点A、B、C模拟得到的脉动压力时域,通过快速傅里叶变换得到瞬时声压级分布情况(图 8):当来流速度为20.56 m/s时,各监测点气动噪声声压级的频带较宽、无明显的主频率,是一种宽频噪声。在同一流速下,阀门流场各观测点气动噪声在低频时声压级幅值较大,随着频率升高,幅值持续下降,最后趋于稳定。因此,蝶阀处气动噪声低频部分能量较大、高频部分能量较小。

2.3 降噪方法

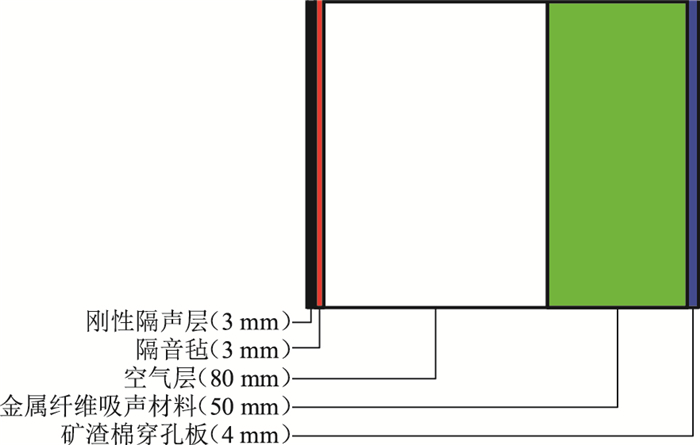

针对蝶阀处的宽频噪声频率跨度大、低频噪声能量较大的特点,在充分考虑现有隔音室的基础上,保证隔音室主体结构不变,内部拟采用阻抗复合型吸声结构[18-20],从内到外依次是矿渣棉穿孔板、金属纤维吸声材料、空气层、隔音毡以及刚性隔声层(图 9)。其中矿渣棉穿孔板、金属纤维吸声材料及空气层为吸声结构,对高频噪声的吸声效果好[21];隔音毡、刚性隔声层为隔声结构,对低频噪声的隔声效果好。

3. 结论

对离心式压缩机及入口管道进行噪声测量,确定了噪声水平和噪声特点。入口管道蝶阀前后的等效连续声压级为100 dB,压缩机处的等效连续声压级为91 dB,因此阀门处的噪声水平高于压缩机处的噪声水平。通过CFD软件Fluent对蝶阀处噪声进行了数值计算,分析了蝶阀处噪声的特点,发现阀门处的噪声具有宽频特性。针对蝶阀处的宽频噪声,采用阻抗复合型吸声室进行降噪为宜。

-

表 1 某压气站离心式压缩机基本参数

表 2 某压气站离心式压缩机入口管道基本参数

-

[1] 王学军, 葛丽玲, 谭佳健. 我国离心压缩机的发展历程及未来技术发展方向[J]. 风机技术, 2015, 57(3): 65-77. https://www.cnki.com.cn/Article/CJFDTOTAL-FENG201503019.htm WANG X J, GE L L, TAN J J. The development process of centrifugal compressor and the future technology development trendin china[J]. Compressor Blower & Fan Technology, 2015, 57(3): 65-77. https://www.cnki.com.cn/Article/CJFDTOTAL-FENG201503019.htm

[2] 吕玉恒. 国内噪声控制近况评述[J]. 噪声与振动控制, 2001, 21(6): 14-17. https://www.cnki.com.cn/Article/CJFDTOTAL-ZSZK200106003.htm LYU Y H. Review of the state of arts of noise control engineering in China[J]. Noise and Vibration Control, 2001, 21(6): 14-17. https://www.cnki.com.cn/Article/CJFDTOTAL-ZSZK200106003.htm

[3] 徐洪淼. 离心压缩机振动故障分析与处理[D]. 沈阳: 沈阳工业大学, 2009: 32-37. XU H M. Vibration fault analysis and treatment in centrifugal compressor[D]. Shenyang: Shenyang University of Technology, 2009: 32-37.

[4] 李永东, 张文波, 王相飞, 等. 往复压缩机管道振动分析与控制[J]. 压缩机技术, 2012(3): 16-19. https://www.cnki.com.cn/Article/CJFDTOTAL-YSJJ201203005.htm LI Y D, ZHANG W B, WANG X F, et al. Analysis and control of the vibration in reciprocating compressor piping system[J]. Compressor Technology, 2012(3): 16-19. https://www.cnki.com.cn/Article/CJFDTOTAL-YSJJ201203005.htm

[5] 杨侨明, 陈文卿, 周明龙, 等. 压缩机用电动机振动噪声研究现状[J]. 制冷与空调, 2019, 19(3): 65-69. https://www.cnki.com.cn/Article/CJFDTOTAL-ZLDT201903015.htm YANG Q M, CHEN W Q, ZHOU M L, et al. Research status on vibration and noise of compressor motors[J]. Refrigeration and Air-conditioning, 2019, 19(3): 65-69. https://www.cnki.com.cn/Article/CJFDTOTAL-ZLDT201903015.htm

[6] 兰同宇, 王孚懋, 孙海滨, 等. 往复式冰箱压缩机噪声测试与消声分析[J]. 噪声与振动控制, 2019, 39(2): 234-238. https://www.cnki.com.cn/Article/CJFDTOTAL-ZSZK201902046.htm LAN T Y, WANG F M, SUN H B, et al. Noise testing and anechoic analysis of reciprocating refrigerator compressor[J]. Noise and Vibration Control, 2019, 39(2): 234-238. https://www.cnki.com.cn/Article/CJFDTOTAL-ZSZK201902046.htm

[7] 孟令雅, 刘翠伟, 李玉星, 等. 输气管道气动噪声产生机制及其分析方法[J]. 中国石油大学学报(自然科学版), 2012, 36(6): 128-136. https://www.cnki.com.cn/Article/CJFDTOTAL-SYDX201206025.htm MENG L Y, LIU C W, LI Y X, et al. Aero-acoustics generation mechanism and analysis methods for natural gas pipelines[J]. Journal of China University of Petroleum(Edition of Natural Science), 2012, 36(6): 128-136. https://www.cnki.com.cn/Article/CJFDTOTAL-SYDX201206025.htm

[8] 刘文明. 离心压缩机管道噪声及振动分析与解决方案[J]. 化工设计, 2013, 23(5): 32-38. https://www.cnki.com.cn/Article/CJFDTOTAL-HGSJ201305010.htm LIU W M. Analysis and solutions to piping noise and vibration of centrifugal compressor[J]. Chemical Engineering Design, 2013, 23(5): 32-38. https://www.cnki.com.cn/Article/CJFDTOTAL-HGSJ201305010.htm

[9] 郭少锋, 王力勇, 刘涛, 等. 往复式压缩机平衡腔管道振动分析及对策[J]. 油气储运, 2015, 34(10): 1095-1098. https://www.cnki.com.cn/Article/CJFDTOTAL-YQCY201510016.htm GUO S F, WANG L Y, LIU T, et al. Balance chamber pipeline vibration analysis of reciprocating compressor and its countermeasures[J]. Oil & Gas Storage and Transportation, 2015, 34(10): 1095-1098. https://www.cnki.com.cn/Article/CJFDTOTAL-YQCY201510016.htm

[10] 张俎琛, 何立东, 万方腾, 等. 离心压缩机管线过滤分离装置阻尼减振技术[J]. 石油机械, 2018, 46(11): 128-133. ZHANG Z C, HE L D, WAN F T, et al. Damping technology for filter and separation device of centrifugal compressor pipeline[J]. China Petroleum Machinery, 2018, 46(11): 128-133.

[11] 张士永, 马静. 往复压缩机气流脉动及管道振动分析[J]. 压缩机技术, 2011(1): 22-25. https://www.cnki.com.cn/Article/CJFDTOTAL-YSJJ201101007.htm ZHANG S Y, MA J. The technical method for analyzing flow fluctuation and pipe vibration of reciprocating compressor[J]. Compressor Technology, 2011(1): 22-25. https://www.cnki.com.cn/Article/CJFDTOTAL-YSJJ201101007.htm

[12] LEE U, PAK C H, HONG SC. The dynamic of a piping system with internal unsteady flow[J]. Journal of Sound and Vibration, 1995, 180(2): 297-311.

[13] SEMLER C, PAIEDOUSSIS M P. Nonlinear analysis of the parametric resonances of a planar fluid-conveying cantilevered pipe[J]. Journal of Fluids and Structures, 1996, 10(7): 787-825.

[14] 马大猷. 噪声与振动控制工程手册[M]. 北京: 机械工业出版社, 2002: 868-872. MA D Y. Engineering handbook of noise and vibration control[M]. Beijing: China Machine Press, 2002: 868-872.

[15] LIGHTHILL M J. On sound generated aerodynamically: ⅠGeneral theory[J]. Proceedings of the Royal Society of London Series A - Mathematical and Physical Sciences, 1952, 211(1107): 564-587.

[16] CURLE N. The influence of solid boundaries upon aerodynamic sound[J]. Proceedings of the Royal Society Series A- Mathematical and Physical Sciences, 1955, 231(1187): 505-514.

[17] WILLIAMS J E F, HAWKINGS D L. Sound generation by turbulence and surfaces in arbitrary motion[J]. Proceedings of the Royal Society eries A - Mathematical and Physical Sciences, 1969, 264(1151): 321-342.

[18] 李伟龙, 王振宏, 孙丰. 阻抗复合型消音装置的设计[J]. 机械, 2013, 40(10): 62-66. https://www.cnki.com.cn/Article/CJFDTOTAL-MECH201310021.htm LI W L, WANG Z H, SUN F. The design of impedance composite muffler[J]. Machinery, 2013, 40(10): 62-66. https://www.cnki.com.cn/Article/CJFDTOTAL-MECH201310021.htm

[19] 丁继超, 何立东, 冀沛尧, 等. 富气压缩机管线的阻尼减振应用[J]. 化工进展, 2018, 37(增刊1): 229-234. https://www.cnki.com.cn/Article/CJFDTOTAL-HGJZ2018S1033.htm DING J C, HE L D, JI P Y, et al. Application of damping vibration reduction for pipeline of rich gascompressor[J]. Chemical Industry and Engineering Progress, 2018, 37(S1): 229-234. https://www.cnki.com.cn/Article/CJFDTOTAL-HGJZ2018S1033.htm

[20] 付常佳. 大型离心压缩机组噪声测试与分析[D]. 沈阳: 沈阳工业大学, 2009: 46-52. FU C J. Measurement and analysis on the noise of large centrifugal compressor[D]. Shenyang: Shenyang University of Technology, 2009: 46-52.

[21] 马建敏, 催喆, 吕景林. 金属纤维材料吸声特性的试验研究[J]. 机械科学与技术, 2000, 19(3): 449-451. https://www.cnki.com.cn/Article/CJFDTOTAL-JXKX200003038.htm MA J M, CUI Z, LYU J L. Experimental research on sound absorption characteristics of metal fibre materials[J]. Mechanical Science and Technology for Aerospace Engineering, 2000, 19(3): 449-451. https://www.cnki.com.cn/Article/CJFDTOTAL-JXKX200003038.htm

下载:

下载: