Acoustic emission pipeline leakage diagnosis based on time-frequency entropy of HHT

-

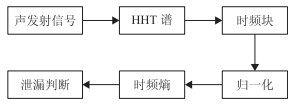

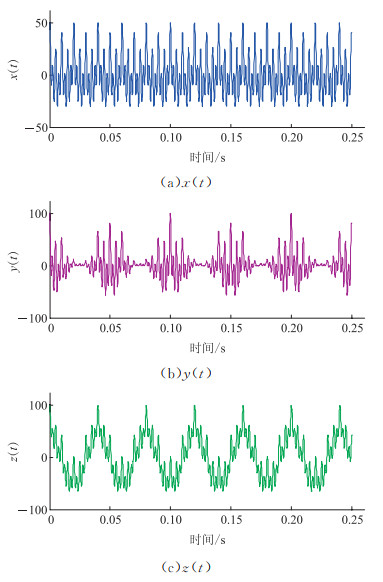

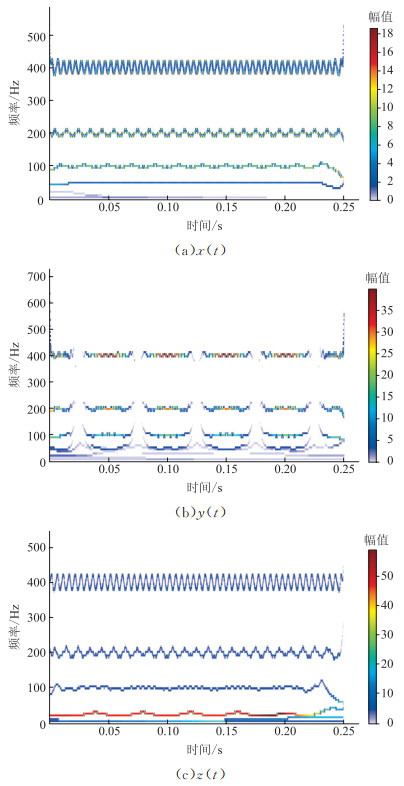

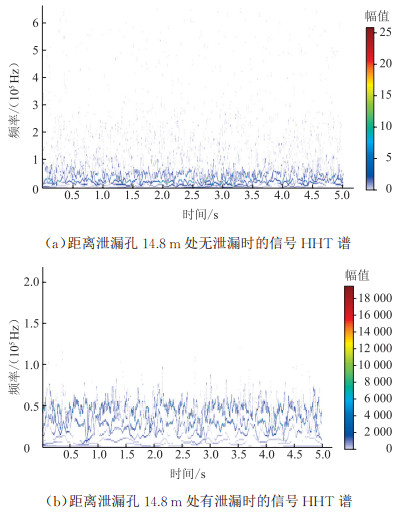

摘要: 针对油库管道的泄漏诊断问题, 利用管道泄漏声发射信号非平稳的特点, 提出了基于HHT时-频熵的声发射管道泄漏诊断方法。该方法采用Hilbert-Huang变换分析管壁声发射信号, 求得信号的HHT谱, 将HHT时-频平面划分为等面积的时-频块, 运用信息熵的计算方法, 求得时-频块内所包含能量的信息熵, 通过对比信息熵的大小判断管道有无泄漏。采用3组模拟信号作为仿真对象, 求取HHT时-频熵, 其大小与理论分析相符, 验证了该方法的有效性。用模拟管道进行输水实验, 分别对距离泄漏孔2.0 m和14.8 m的管壁声发射信号进行分析, 判断管道是否泄漏, 实验表明该方法可以准确诊断管道有无泄漏。Abstract: In order to detect the leakage of pipeline within tankfarm, this paper puts forward an acoustic emission pipeline leakage diagnosis technique based on time-frequency entropy of HHT, considering the instability of acoustic emission signal from the leakage of pipeline. This technique adopts Hilbert-Huang Transform to analyze the acoustic emission signal of pipe wall and then obtain the HHT spectrum of signal. The HHT time-frequency plane is divided into equal area timefrequency blocks, with the calculation method of information entropy, the information entropy of the energy contained in each time-frequency block is obtained. Then, the information entropies are compared to define whether there is leakage in pipeline. Three sets of analog signal are regarded as the simulation object to calculate the time-frequency entropy of HHT. The obtained value agrees with the theoretical analysis, which verifies the effectiveness of this technique. Simulated pipeline is used for water transportation experiment. The AE signals of pipelines with a distance of 2.0 m and 14.8 m from leakage are analyzed to determine leakage. Experimental results show that this technique can accurately detect pipeline leakage.

-

Keywords:

- time-frequency entropy /

- HHT spectrum /

- pipeline leakage /

- acoustic emission

-

清管作业是油气管道投产前或在役运行阶段的一项重要工作[1], 目的是提高管道的清洁度和输送效率, 对于保证管道安全、降低管输能耗具有重要意义[2]。国内长输管道清管的主要问题是清管效果不理想, 特别是某些大落差或地形起伏较大的无内涂层管道[3]。清管器在管内运行过程中的运行速度快、振动大, 引起皮碗唇边单边偏磨严重, 进而影响密封性和清管效果, 严重时甚至会导致清管器卡阻[4-5]。另外在某些轻质原油或天然气介质的小口径管道清管和检测过程中, 由于管输介质中杂质含量较高, 也会造成皮碗唇边单边偏磨严重, 导致清管效果不佳, 检测器停滞等问题[6-7]。

油气长输管道由若干根钢管组焊连接而成, 除少数采用无缝钢管和直焊缝钢管外, 通常采用螺旋焊缝钢管。清管器和检测器在螺旋焊缝管道内运行时, 由于螺旋焊缝的作用会产生周向自转, 皮碗唇边磨损相对较为均匀; 但在无缝和直缝管道内运行时, 清管器和检测器产生周向自转的可能性较小, 也会导致皮碗唇边产生单边偏磨现象[8-9]。

另外, 皮碗的结构形式和材料(聚氨酯)性能也会对皮碗的耐磨特性产生一定影响[10]。其中皮碗的唇边过盈量、接触面积[11], 皮碗聚氨酯材料的浇注工艺、邵氏硬度及DIN磨耗值[12-13]等都对皮碗的耐磨性能起到至关重要的作用。皮碗结构设计和皮碗制造工艺[14-15]等方面存在的问题也可能导致皮碗唇边磨损严重。

1. 复合耐磨皮碗结构设计

通过上述对皮碗产生单边偏磨现象原因的分析, 结合目前皮碗采用的聚氨酯材料属性, 针对提高皮碗耐磨特性的要求, 提出一种适用于外径355.6 mm油气管道的复合耐磨皮碗结构设计方案(图 1)。该复合耐磨皮碗在设计的深碟型皮碗结构基础上, 创新性地在皮碗唇边周向均匀嵌入30个具有良好耐磨特性的万向滚珠组件, 万向滚珠外表为光滑的球形, 由耐磨钢材料制成(图 2)。万向滚珠组件装入皮碗上预留的衬套内, 采用垫圈和锁紧螺母拧紧固定。因此在皮碗结构与管道的接触过程中, 皮碗唇边与万向滚珠外表面能够同时与管道内壁接触。耐磨钢材料与聚氨酯材料相比具有更高的耐磨损性和更好的抗冲击特性, 能够有效减缓皮碗聚氨酯材料的磨损, 使皮碗保持良好的密封性。此外, 由于万向滚珠的耐磨钢材料硬度远高于皮碗的聚氨酯材料硬度, 因此可更加有效地清除管道内壁上沉积的铁锈和蜡状沉积物。

小口径油气管道(直径355.6 mm)内检测器由于径向空间尺寸限制, 通常需要设计成通过万向节结构连接的多节串联形式(图 3)。第一节驱动节依靠前后两个皮碗密封管输介质建立压差, 为整个检测器的运行提供牵引动力, 因此可将多个复合耐磨皮碗结构进行优化组合, 根据清管或检测的技术方案要求设计成为新型清管器或检测器驱动节(图 4)。提高清管和检测运行阶段皮碗结构的耐磨性能指标, 降低由于皮碗磨损产生的密封失效风险, 确保在特殊工况下顺利实施油气管道的日常清管和在役检测[16-17]。

为了评估直径355.6 mm油气管道复合耐磨皮碗结构设计方案的可行性, 可以通过有限元模拟仿真分析和试验测试等方法进行技术验证[18-19]。由于试验测试需要加工模具完成皮碗的聚氨酯浇注、加热硫化及装配等工艺环节, 做出皮碗实物, 试验测试周期较长且成本较高, 因此采用有限元模拟仿真方法分析复合耐磨皮碗结构设计方案的可行性。

2. 有限元模拟仿真

进行复合耐磨皮碗结构设计方案可行性的有限元仿真分析需要依次完成物理模型创建、材料属性定义、网格离散化、边界条件及载荷施加、求解计算及结果后处理分析等步骤。

2.1 创建物理模型

创建物理模型是根据实际问题近似确定求解域的物理性质和几何区域, 因此复合耐磨皮碗结构分析物理模型中必须包含复合耐磨皮碗结构、管道及皮碗安装法兰等组件(图 5)。为了降低分析和网格划分难度, 将复合耐磨皮碗结构中的万向滚珠组件简化为单一结构实体。同时为了验证复合皮碗结构在不同管道壁厚中的应用效果, 模型中的管道壁厚设置了6.4 mm、8.0 mm、9.7 mm等直径355.6 mm油气管道的常用壁厚。另外, 复合皮碗结构方案可行性分析过程满足几何形状、边界约束条件、载荷均是轴对称的要求[20]。因此, 在保证计算精度的前提下, 为了减少迭代分析的计算量, 取复合耐磨皮碗结构、管道、皮碗安装法兰结构圆周的1/30作为计算模型(因为皮碗唇边周向上均匀嵌入了30个万向滚珠组件, 故可取其1/30)。

2.2 材料属性定义

各部件的材料属性根据部件设计采用的真实材料属性进行定义(表 1)。其中直径355.6 mm油气管道采用L360钢。皮碗采用聚氨酯材料, 聚氨酯材料属于超弹性的非线性材料, 宜采用Mooney-Rivlin本构关系模型, 模型中的材料参数为C10和C0(1无量纲)。数据来源于油气管道输送安全国家工程实验室对皮碗用聚氨酯材料进行拉伸应力应变性能和撕裂强度的测试数据。测试方法和过程严格遵守GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》和GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形、新月形试样)》中的相关规定。万向滚珠组件采用耐磨钢材料NM600, 法兰采用不锈钢材料1Cr18Ni9Ti。

表 1 复合耐磨皮碗各部件材料力学性能参数

2.3 网格离散化

网格离散化是将物理模型根据仿真分析要求采用合理的网格划分方式, 选用适当的网格单元类型、网格大小及数量进行分割离散化的过程[21]。仿真分析模型采用六面体网格划分方式, 可获得较好的网格划分质量, 划分完成后共有六面体单元数量183 060个(网格平均大小为2 mm), 网格节点数量210 905个(图 6)。通过对比网格大小为4 mm与网格大小为8 mm的仿真结果发现, 等效应力和接触应力的相对误差可以控制在5%以内。因此, 以上网格数量足以满足复合耐磨皮碗结构设计方案可行性有限元仿真分析所需的精度要求, 排除了网格密度对计算结果产生的影响。

2.4 边界条件及载荷施加

边界条件及载荷施加是根据皮碗在管道内运行的真实工况及所受载荷进行设置的。边界条件包含约束边界条件和对称边界条件两类: 约束边界条件为对管道外壁施加的固定约束; 对称边界条件为对模型圆周方向上施加的圆周对称边界条件。载荷施加是根据直径355.6 mm管道检测器牵引力数据进行加载, 数据来源于油气管道输送安全国家工程实验室的牵拉测试实验。因此可在皮碗安装法兰前端面上施加牵拉力载荷的1/30, 让其按照预定的运动速度通过模拟管道。

另外由于在分析过程中各部件之间存在复杂的非线性接触, 需要对各部件之间的接触面及接触属性进行定义。整个仿真分析过程涉及到皮碗-万向滚珠组件、皮碗-皮碗安装法兰、皮碗-管道内壁、万向滚珠组件-管道内壁及皮碗自接触等复杂的接触过程。为了精确分析和模拟每个接触面内的接触属性, 采用接触算法独立定义每个接触面和属性(表 2)。

表 2 复合耐磨皮碗有限元分析模型中的接触情况

2.5 求解计算及结果后处理分析

通过上述有限元仿真模型的建立和力学过程分析研究, 其中涉及弹性体之间、弹性体与超弹性体之间、超弹性体自身3方面的非线性接触动力学分析过程, 因此采用基于显式动力学的有限元分析算法对涉及的非线性接触进行求解计算。计算得到皮碗按预设速度匀速通过管道壁厚6.4 mm、8.0 mm、9.7 mm时的密封和支撑效果仿真云图(图 7)。

当复合耐磨皮碗结构通过6.4 mm、8.0 mm、9.7 mm等直径355.6 mm油气管道常规壁厚时, 皮碗上的万向滚珠和皮碗唇边均能与管道内壁保持良好的接触关系。万向滚珠可有效减少皮碗唇边与管道内壁之间的接触面积。随着管道壁厚的增加, 万向滚珠会不断修正自身的贴合状态, 使滚珠的支撑方向尽量与管道壁面垂直, 提供更大的支撑力, 分担皮碗唇边所受的正压力。分析皮碗唇边、万向滚珠与不同壁厚管道内壁之间的接触应力(表 3)可知, 万向滚珠上的接触应力明显高于皮碗唇边上的接触应力, 说明万向滚珠可以有效分担皮碗唇边上的接触应力。万向滚珠对减缓皮碗唇边磨损, 减少皮碗偏磨现象起到了关键性作用。

表 3 皮碗唇边及万向滚珠与管壁接触应力平均值

3. 结论

针对油气管道清管器和检测器皮碗在某些特殊工况条件下出现的皮碗单片磨损严重问题, 提出一种适用于直径355.6 mm油气管道的复合耐磨皮碗结构设计方案。对该设计方案在6.4 mm、8.0 mm、9.7 mm等不同管道壁厚下的适应能力及密封性能进行有限元仿真分析。结果表明: 在保证皮碗自身固有密封性能的前提下, 安装在皮碗外边缘上的万向滚珠可以减少皮碗唇边与管道内壁的接触面积, 降低皮碗唇边所受的正压力和接触应力, 利用万向滚珠相对较高的耐磨性能, 可以有效减缓皮碗唇边磨损, 减少皮碗偏磨现象的产生。说明该复合耐磨皮碗结构设计方案可以满足工程应用需求, 具有广泛的适用性。

通过对复合耐磨皮碗结构设计和密封性能的分析验证, 积累了特殊和复杂管道工况用清管器及检测器皮碗结构的设计经验, 丰富了中国清管器和检测器用皮碗设计理念, 降低了运行风险, 具有重要的理论意义和实用价值。

-

表 1 不同模拟信号的时-频熵值

表 2 距离泄漏孔2.0 m的信号时-频熵值

表 3 距离泄漏孔14.80 m的信号时-频熵值

-

[1] 王立坤, 王洪超, 熊敏, 等. 长距离输油管道泄漏监测技术分析及研究建议[J]. 油气储运, 2014, 33(11): 1198-1201. https://www.cnki.com.cn/Article/CJFDTOTAL-YQCY201411013.htm Wang L K, Wang H C, Xiong M, et al. Long distance oil pipeline leak monitoring technology analysis and research proposal[J]. Oil & Gas Storage and Transportation, 2014, 33(11): 1198-1201. https://www.cnki.com.cn/Article/CJFDTOTAL-YQCY201411013.htm

[2] 黄郑华. 燃气输配管道泄漏事故类型及其控制措施[J]. 油气储运, 2012, 31(11): 804-818. https://www.cnki.com.cn/Article/CJFDTOTAL-YQCY201211004.htm Huang Z H. Gas transmission pipeline leakage accident type and its control measures[J]. Oil & Gas Storage and Transportation, 2012, 31(11): 804-818. https://www.cnki.com.cn/Article/CJFDTOTAL-YQCY201211004.htm

[3] 黄维和, 郑洪龙, 王婷. 我国油气管道建设运行管理技术及发展展望[J]. 油气储运, 2014, 33(12): 1259-1262. https://www.cnki.com.cn/Article/CJFDTOTAL-YQCY201412001.htm Huang W H, Zheng H L, Wang T. The construction of oil and gas pipelines running management technology and development prospect[J]. Oil & Gas Storage and Transportation, 2014, 33(12): 1259-1262. https://www.cnki.com.cn/Article/CJFDTOTAL-YQCY201412001.htm

[4] 王长龙, 傅君眉, 徐章遂, 等. 天然气管道漏磁检测中的信号处理[J]. 天然气工业, 2005, 25(6): 100-103. https://www.cnki.com.cn/Article/CJFDTOTAL-TRQG200506031.htm Wang C L, Fu J M, Xu Z S, et al. Gas pipeline magnetic flux leakage detection of signal processing[J]. Natural Gas Industry, 2005, 25(6): 100-103. https://www.cnki.com.cn/Article/CJFDTOTAL-TRQG200506031.htm

[5] MACLEAN A, MORAN C, JOHNSTONE W, et al. Detection of hydrocarbon fuel spills using a distributed fibre optic sensor[J]. Sensors and Actuators A: Physical, 2003, 109(1): 60-67.

[6] 袁朝庆, 刘燕, 才英俊. 利用光纤温度传感系统检测天然气管道泄漏[J]. 天然气工业, 2006, 26(8): 117-119. https://www.cnki.com.cn/Article/CJFDTOTAL-TRQG200608044.htm Yuan C Q, Liu Y, Cai Y J. Using the optical fiber temperature sensor system detecting pipeline leakage[J]. Natural Gas Industry, 2006, 26(8): 117-119. https://www.cnki.com.cn/Article/CJFDTOTAL-TRQG200608044.htm

[7] LIOU J C. Leak detection by mass balance effective for Norman wells line[J]. Oil and Gas Journal, 1996, 94(17): 4-7.

[8] 陈志刚, 张来斌, 梁伟, 等. 复杂工况下热油管道泄漏识别与定位方法研究[J]. 西南石油大学学报(自然科学版), 2008, 30(6): 157-160. https://www.cnki.com.cn/Article/CJFDTOTAL-XNSY200806039.htm Chen Z G, Zhang L B, Liang W, et al. Hot oil pipeline leakage under complicated condition recognition and positioning method research[J]. Journal of Southwest Petroleum University (Natural Science Edition), 2008, 30(6): 157-160. https://www.cnki.com.cn/Article/CJFDTOTAL-XNSY200806039.htm

[9] HUANG N E, SHEN Z, LONG S R, et al. The empirical mode decomposition and the Hilbert spectrum for nonlinear and non-stationary time series analysis[J]. Proceedings of the Royal Society of London Series A: Mathematical, Physical and Engineering Sciences, 1998, 454: 903-905.

[10] 于德介, 杨宇. 机械故障诊断的Hilbert-Huang变换方法[M]. 北京: 科学出版社, 2006: 67-69. Yu D J, Yang Y. Mechanical fault diagnosis of the Hilbert-Huang transform method[M]. Beijing: Science Press, 2006: 67-69.

[11] HUANG N E, WU M L, QU W, et al. Applications of Hilbert-Huang transform to non‐stationary financial time series analysis[J]. Applied Stochastic Models in Business and Industry, 2003, 19(3): 245-248.

[12] 傅祖芸. 信息论[M]. 第3版. 北京: 电子工业出版社, 2013: 78-82. Fu Z Y. Information theory[M]. 3rd ed. Beijing: Electronic Industry Press, 2013: 78-82.

下载:

下载: