Simulated calculation of power consumption of the mobile small-scale BOG compression and reliquefaction plant

-

摘要: 为了有效回收液化天然气接收站产生的BOG, 减少BOG的排放, 以国内某LNG接收站的BOG增压再液化工艺为例, 利用HYSYS模拟设计工况下的运行参数, 通过分析混合制冷剂的甲烷含量及组分配比、BOG压缩机出口压力、冷剂压缩机出口压力等参数对再液化系统的影响, 获得了混合制冷剂的推荐配比为甲烷24%、氮气12%、乙烯33%、异丁烷31%, 冷剂二级压缩机出口压力为4 300 kPa, BOG二级压缩机出口压力为7 200 kPa, 节流压力为370 kPa。在上述条件下, 系统功耗为664.935 kW, 比以往降低了8.45%。Abstract: In order to effectively recycle the BOG produced by LNG terminal and reduce its emission, a simulation is made for the BOG compression and reliquefaction process in a LNG terminal in China. With the operating parameters under the HYSYS-simulated conditions, this paper analyzes the influences of some parameters on the reliquefaction system, including the methane content and component proportion of mixed refrigerant, outlet pressure of BOG compressor, and outlet pressure of refrigerant compressor. Accordingly, the recommended proportion of mixed refrigerant is: 24% methane, 12% nitrogen, 33% ethylene and 31% iso-butane; the outlet pressure of two-stage refrigerant compressor is 4 300 kPa, the outlet pressure of two-stage BOG compressor is 7 200 kPa and throttling pressure is 370 kPa. Under the above conditions, the system's power consumption is 664.935 kW, which is reduced by 8.45% from previous level.

-

Keywords:

- LNG terminal /

- BOG /

- requelifaction /

- power consumption /

- simulation

-

目前, 我国油气资源虽然储藏量可观, 但可开采利用的资源比例甚小, 而资源比较丰富的煤炭在使用中会严重污染环境。因此, 若要合理优化我国的能源结构, 首要途径是增大一次能源中天然气的比例。输送天然气一般采用管道输送, 相比之下, LNG的运输方式比天然气的输送方式选择性更多, 如火车、轮船、汽车和槽车等。LNG进入中国之初, LNG接收站大多建设在沿海地区, 近年来, 内陆也开始接触LNG项目(四川广汉LNG项目和广元LNG项目), 将LNG引入内陆地区, 由此, 液化天然气接收站建设得到迅速发展。由于LNG运输、储存条件特殊, LNG船卸船时LNG储罐体积和压力不断变化, LNG储罐中自然蒸发和管道漏热等, 均不可避免地产生大量闪蒸气(BoilOff Gas, BOG)。与此同时, LNG储罐在储存液化天然气时, 罐内压力必须保持恒定, 才能保证其安全, 因此, 罐内产生的BOG必须全部排出。若将这些数量巨大的BOG释放而不加以回收, 不仅造成资源浪费, 亦会对环境构成极大威胁[1-7]。

为有效回收可利用资源, 国内外学者对BOG的回收工艺进行了深入研究, 如上海交通大学杨晓东等、中国石化勘探开发研究院徐正斌等、中国石化上海工程有限公司刘浩等、Lee KY等[8-10]。上述研究的前提均是: LNG接收站能够提供足够的冷量再液化BOG, 且接收站下游用户能够大量连续地接收来自LNG接收站的液化天然气或天然气。

综上所述, BOG的处理方式是LNG接收站的核心工艺。从合理利用能量的角度出发, 经过定性分析, BOG处理方式的优先顺序为: ①用液化天然气储罐产生的闪蒸气填补LNG船舱罐卸料产生的真空; ②与输出的LNG直接换热, 将BOG再冷凝成LNG送出; ③直接压缩, 然后通过输气管道送出; ④送入火炬或者排入大气。以上方法中最简便、高效的是方式①, 但只有存在LNG卸料船时, 才能有效利用部分BOG, 无LNG船卸料时则无法使用。方式④是一种紧急安全措施, 既不经济也不环保。方式②和③均是用压缩机将BOG增压, 最终通过外输高压管道外输, 仅是中间过程采取的手段不同。基于此, 以国内某LNG接收站的BOG增压再液化工艺为例, 利用HYSYS模拟不同工况下的工艺过程, 以期为LNG接收站增压再液化系统的设计和优化提供参考。

1. 工艺概况

国内某LNG接收站主要由8部分组成: LNG汽化器、LNG罐内泵、LNG储罐、LNG卸料码头、BOG处理系统、外输泵、公用工程、安全控制系统与基础设施。其BOG处理系统进气温度为3.6℃, 压力为710 kPa, 液化BOG产量为1 706 kg/h, 进入液化冷箱的BOG压力为7 200 kPa, 温度为40℃。该接收站无液化天然气外输工艺设施, 采用增压再液化的方法回收BOG。

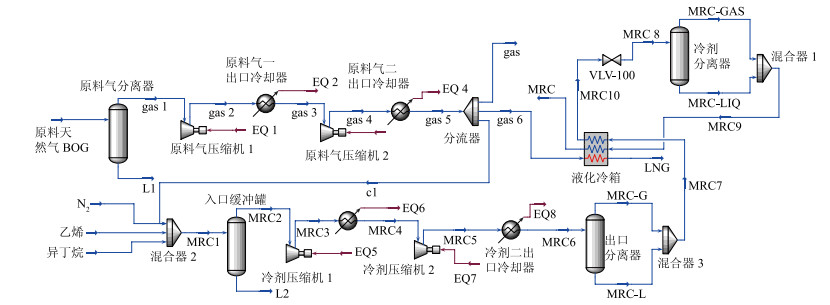

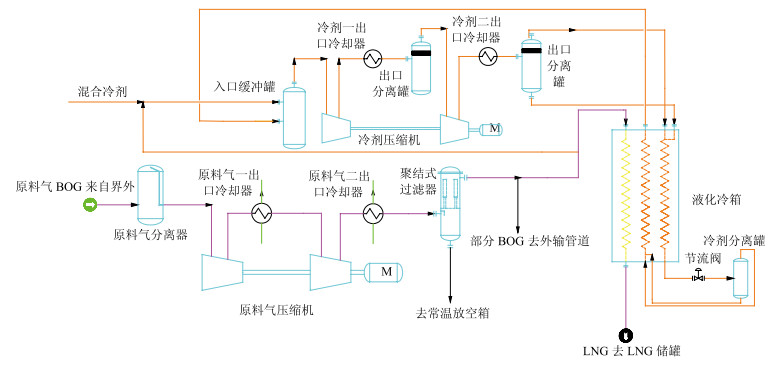

BOG再液化混合制冷剂为N2、CH4、C2H2、i-Butane(异丁烷)的混合物。BOG增压再液化工艺流程(图 1)由3部分组成: BOG增压系统、混合制冷剂制冷系统以及BOG制冷系统。

(1) BOG增压系统: 分离后的BOG气体经过一级压缩后, 进入一出口冷却器进行冷却降温, 紧接着进入二级压缩机增压后由二出口冷却器提供的冷量对其冷却, 然后过滤, 过滤后的BOG进入BOG制冷系统。

(2) 混合制冷剂制冷系统: 通过缓冲罐的混合冷剂, 在经过一级冷剂压缩机后, 进入冷剂一出口冷却器冷却降温, 之后分离, 紧接着进入二级冷剂压缩机增压后, 由冷剂二出口冷却器提供的冷量进行冷却, 之后再次分离, 然后进入BOG系统的液化冷箱中提供冷量。

(3) BOG制冷系统: 经过压缩机增压、换热器冷却后的BOG进入液化冷箱, 利用冷剂汽化产生的冷量进行液化。

2. 工艺流程模拟与分析

HYSYS软件是一款功能强大且智能化程度高的石油化工模拟软件, 拥有功能强大的物性计算包, 利用其窄点分析技术, 针对热网进行计算, 可使能量损失最小。该软件以Windows为操作平台, 比之前的HYSIM等模拟软件界面更加友好, 操作更为方便直观。在HYSYS模拟[11-12]中, 第一步是要确定模拟的流体包, 本模型计算使用Peng-Robinson方程(PR状态方程), 该方程由彭DY和鲁宾逊DB于1976年提出, 其适用性广泛且精度较高, 特别是在BOG再液化的相平衡模型中表现出良好的收敛性和较高的精度。

2.1 工艺流程模拟

根据该LNG接收站BOG处理系统实际运行时的相关工艺数据及设备参数, 用HYSYS对图 1所示流程建模〔图 2, EQ1~EQ8为能量物流; MRC1~MRC10为混合冷剂物流; gas 1~gas 6为天然气物流; VLV-100为节流阀; MRC-L(G)为液态(气态)制冷剂; MRC为气态制冷剂; MRC-GAS(LIQ)为气态(液态)制冷剂〕, 由于在模拟过程中气体的组成是理想状态, 不存在液态烃, 而实际运行过程中, 引进液烃的因素较多, 因此, 实际运行的系统设计有聚结式过滤器, 而模拟时未设计聚结式过滤器。

2.2 工艺参数分析

LNG接收站BOG再液化流程中, 不同工艺中的诸多参数均会影响流程的可行性、再液化效率、压缩机功耗, 如冷剂压缩机出口压力、甲烷含量及制冷剂组分的配比、BOG压缩机出口压力等[13]。通过对各参数值进行模拟计算, 即在设定条件下改变设备运行的某个参数的数值, 从热力学角度分析相关参数对再液化系统功耗的影响, 可以确定各变量的优化方向。

2.2.1 甲烷含量及制冷剂组分的配比

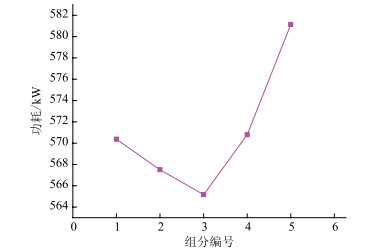

确定原料气BOG的组分(甲烷摩尔分数80.67%, 氮气摩尔分数19.32%, 其他组分摩尔分数0.01%), 研究混合制冷剂组分配比(表 1, 功耗是指冷剂液化所消耗的能量)对BOG处理系统的影响, 利用HYSYS软件模拟得到不同配比下制冷剂压缩机的功耗(图 3)。可见, 当甲烷占混合制冷剂总量的摩尔分数从20%升至24%时, 系统功耗(包括BOG压缩机功耗和混合制冷剂压缩机功耗, 其中BOG压缩机功耗不变)呈减小趋势。但在混合制冷剂中甲烷的摩尔分数达到24%后, 随着甲烷含量增加, BOG处理系统的功耗持续增加。同时, 甲烷含量过多, 会增加制冷剂压缩机的功耗, 亦会因后续换热器冷能过剩而造成能量浪费。

表 1 制冷剂组分与系统功耗

根据APCI提出的混合制冷剂标准, 甲烷的摩尔分数宜在22%~ 36%之间[14]。模拟结果表明, 混合制冷剂中甲烷的摩尔分数大于24%后, 功耗持续增加的情况占据主导地位, 因此有必要在保证流程可行的前提下, 减小甲烷在混合制冷剂中所占的比例, 因而得到混合制冷剂的最佳配比(表 2), 此时系统功耗为565.164 kW。

表 2 混合制冷剂的最佳配比

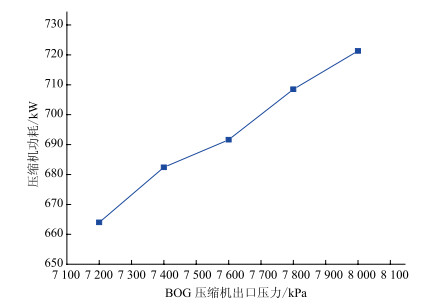

2.2.2 BOG压缩机出口压力

研究BOG压缩机出口压力的改变对系统功耗的影响, 实际是分析BOG再液化温度和压力对系统的影响, 因为BOG压力的改变, 使再液化器中BOG的蒸发压力发生改变, 从而导致再液化温度和压力有所变动。BOG一、二级压缩机的进口压力分别为710 kPa、2 450 kPa。在7 200~8 000 kPa范围内调节BOG二级压缩机出口压力, 可以得到不同压力下系统的总功耗(图 4)。

随着BOG压缩机出口压力的增大, BOG压缩机的功耗大幅增加, 而对混合制冷剂制冷系统影响较小, 整个工艺过程的总功耗增加了8.65%。因此, 在保证满足液化率与温度要求的前提下, 应尽量降低BOG压缩机的出口压力。

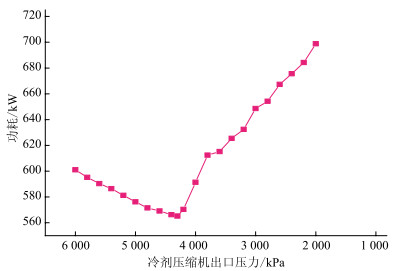

2.2.3 冷剂压缩机出口压力

BOG增压再液化工艺的关键是保证系统BOG的液化率, 冷剂压缩机出口压力的改变, 会导致冷剂的液化率发生变化, 而BOG液化所需的冷量是冷剂的汽化提供的, 因此, 冷剂压力的变化最终会导致BOG的液化率发生改变。在保证满足系统BOG液化率的前提下, 系统的功耗将发生改变。图 2中MRC5节点的压力即为冷剂压缩机出口压力, 将该点的压力参数设置为变量, 从而研究冷剂压缩机出口压力对系统的影响。压缩机出口压力范围为2 000~6 000 kPa。混合制冷剂配比按照上文得到的最佳配比设定, 利用HYSYS软件进行模拟, 结果表明: 随着冷剂压缩机出口压力的降低, 系统总功耗的变化趋势为先降低后增高, 当压力为4 300 kPa时, 功耗达到最小值(图 5)。

冷剂压力的升高使冷剂焓值向减小的方向移动, 因此, 当混合制冷剂压力升高时, 其焓值降低。当维持该系统其他条件不变时, 起点和终点天然气的焓值保持恒定, 因此, 冷剂压力的升高会使制冷剂的流量减小, 从而制冷剂压缩机的处理量减小, 其功耗亦相应减小。但冷剂压力的升高会影响压缩机的压比, 并呈正比关系变化, 从而使冷剂压缩机的功耗增大。同时, 混合制冷剂压力的变化亦会对冷剂的相变温度产生影响, 制约换热器负荷的分配, 从而对系统的总功耗产生影响。

综合上述几种影响因素的作用, 当压缩机出口压力降低时, 闪蒸汽处理系统总功耗的变化情况为先降低再升高[8, 12]。

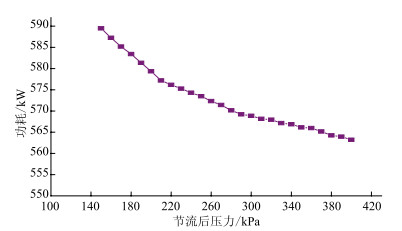

2.2.4 混合制冷剂节流后压力

改变混合制冷剂压缩机节流压力, 将会直接影响制冷剂的液化率, 最终影响BOG的液化率。混合制冷剂节流后压力为图 2中MRC8节点的压力, 将该点的压力参数设置为变量, 从而研究混合制冷剂节流后压力改变对系统的影响。节流压力的变化范围为50~400 kPa, 利用HYSYS软件进行模拟, 结果表明: 随着混合制冷剂节流压力的升高, 系统总功耗降低。其原因是节流后压力增加, 使制冷系数提高, 从而降低循环所需的功耗(图 6)。

当提高节流后压力时, 亦会提高冷剂节流后的蒸发温度, 因此, 只要能满足工艺需要, 就应该优先考虑采用较高的蒸发温度, 而不是降低蒸发温度。但进行系统流程设计时, 也不能一味追求高的节流压力, 因为节流压力的提高会增大冷剂发生液击的可能性。对于制冷剂最终节流压力的确定, 应该进行综合考虑[9, 15]。

3. 结论

对LNG接收站BOG处理系统进行合理设计和优化运行, 可有效回收液化天然气接收站产生的BOG, 减少BOG的排放。同时, 选用正确的参数可使回收相同量的BOG的能量最优化, 使BOG处理系统的经济效益最大化。基于此, 应用HYSYS软件, 对国内某接收站小型BOG增压再液化装置进行模拟计算, 通过分析混合制冷剂的甲烷含量及组分配比、BOG压缩机出口压力、冷剂压缩机出口压力等运行参数对再液化系统的影响, 获得了混合制冷剂的最佳配比、冷剂二级压缩机出口最佳压力、BOG二级压缩机出口压力及节流阀VLV-100后的压力, 从而降低了LNG接收站BOG再液化系统的能耗, 进而降低生产成本。

-

表 1 制冷剂组分与系统功耗

表 2 混合制冷剂的最佳配比

-

[1] LIN Wenshen, ZHANG Na, GU Anzhong. LNG(liquefied natural gas): A necessary part in China's future energy infrasture[J]. Energy, 2010(35): 4383-4391.

[2] 陈雪, 马国光, 付志林, 等. 我国LNG接收终端的现状及发展新动向[J]. 煤层与热力, 2007, 27(8): 63-66. https://www.cnki.com.cn/Article/CJFDTOTAL-MQRL200708020.htm [3] 皇甫立霞, 郭开华. 液化天然气场站安全技术标准规范及发展动态[J]. 化工学报, 2009, 60(增刊1): 11-15. https://www.cnki.com.cn/Article/CJFDTOTAL-HGSZ2009S1003.htm [4] 刘浩, 金国强. LNG接收站BOG气体处理工艺[J]. 化工设计, 2006, 16(1): 13-16. https://www.cnki.com.cn/Article/CJFDTOTAL-HGSJ200601002.htm [5] 黎志昌, 方江敏, 马四朋. LPG船用BOG再装置工艺流程模拟与优化[J]. 低温工程, 2010(4): 62-66. https://www.cnki.com.cn/Article/CJFDTOTAL-DWGC201004018.htm [6] 黎志昌. LNG船BOG再液化工艺流程模拟与优化的研究[D]. 广州: 华南理工大学, 2011. [7] 杨志国, 李亚军. 液化天然气接收站蒸发气体再冷凝工艺的优化[J]. 化工学报, 2009, 60(11): 2876-2881. https://www.cnki.com.cn/Article/CJFDTOTAL-HGSZ200911030.htm [8] 杨晓东, 顾安忠. 液化天然气生产储运中的蒸发气回收[J]. 真空与低温, 2000, 6(4): 191-194. [9] 徐正斌, 王世清, 乔志刚. LNG凝液回收技术经济浅谈[J]. 天然气工业, 2005, 25(10): 133-135. https://www.cnki.com.cn/Article/CJFDTOTAL-TRQG200510044.htm [10] LEE K Y, CHA J H, LEE J C, et al. Determination of the optimal operating condition of the dual mixed refrigerant cycle at the pre-feed stage of the LNG FPSO topside liquefaction process[C]. Hawaii: The 21th International Offshore(Ocean) and Polar Engineering Conference(2011 ISOPE), 2011.

[11] 王勇, 张玉玺, 白剑峰. LNG制冷HYSYS计算模型研究[J]. 天然气与石油, 2012, 30(4): 30-32. https://www.cnki.com.cn/Article/CJFDTOTAL-TRYS201204008.htm [12] 刘家洪, 周平. 浅析HYSYS软件在三甘醇脱水工艺设计中的应用[J]. 天然气与石油, 2000, 18(1): 18-19. https://www.cnki.com.cn/Article/CJFDTOTAL-TRYS200001005.htm [13] 牛亚楠. 多元混合制冷剂小型天然气液化装置的模拟研究[D]. 上海: 同济大学, 2007. [14] LAM Pun-Lee. The growth of Japan's LNG industry: Lessons for China and Hong Kong[J]. Energy Policy, 2000, 28(5): 327- 333.

[15] BISIO G, TAGLIAFICO L. On the recovery of LNG physical energy by means of a simple cycle or a complex system[J]. Energy, 2002(2): 34-50.

下载:

下载: